西门子丽江授权代理商

同步电动机无法直接启动,需要异步启动或变频启动。异步启动指同步电动机在转子上装有类似于异步电机笼式绕组的启动绕组,在励磁回路中串接约为励磁绕组电阻值倍的附加电阻来构成闭合电路,把同步电动机的定子直接接入电网,使之按异步电动机启动,当转速达到亚同步转速%时,再切除附加电阻的启动方式;变频启动不多赘述。

实现指令解释,报警处理等,和PC机的BIOS差不多,系统程序质量的好坏很大程度上决定了PLC的性能。如果里面的数据丢失,或芯片损坏会引起不开机,报警现象。在平时的维修当中,ROM故障所占的比例也是很大的。

可以用编程器重刷固件程序(事先有备份),来解决此类问题。(2)用户存储器用户存储器包括用户程序存储器(程序区)和数据存储器(数据区)两部分。用户程序存储器用来存放用户针对具体控制任务采用PLC编程语言编写的各种用户程序。

凭经验可断定开关电源过载,反馈保护起作用关断开关电源输出,并且起振关断而产生的嘀—嘀声。去掉控制面板,上电发现依然如故,再逐个断开各组电源的二极管,后发现风扇用的V有问题。可是风扇并没有运转信号,不应该是风扇本身问题,看来是风扇前端的问题。后发现V的滤波电容特性不对,拆掉滤波电容测量,果然是老化了。换上新的电容就修复了。直观检查法就是发挥人的手眼耳鼻的感知器官来寻找出故障原因。这种方法常用并且使用。

用户程序存储器根据所选用的存储器单元类型的不同(可以是RAM、EPROM或EEPROM存储器),其内容可以由用户修改或增删。用户数据存储器可以用来存放(记忆)用户程序中所使用器件的ON/OFF状态和数据等。

用户存储器的大小关系到用户程序容量的大小,是反映PLC性能的重要指标之一。为了便于读出、检查和修改,用户程序一般存于CMOS静态RAM中,即随机存储器,主要存储工作数据,掉电数据丢失,供电断经常和备用电池和超级电容连接,以实现掉电数据保持

一、STL/RET 指令

STL 指令可以使编程者生成流程和工作与顺序功能图非常接近的程序。

STL 指令的意义为激活某个步(即状态),在梯形图上体现为从主母线上引出的状态接点。STL 指令有建立子母线的功能,从而使该状态的所有操作均在子母线上进行。

步进返回指令 RET 是指状态流程结束,用于返回主母线。

一般 FX 系列 plc 采用状态器 S 编制顺控程序,并与 STL 指令一起使用。

1. 顺序功能图和步进梯形图之间的转换

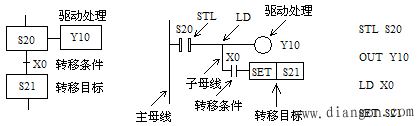

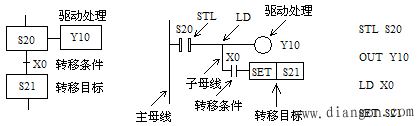

使用步进梯形指令 STL 和步进返回指令 RET 可以将顺序功能图转换为步进梯形图,其对应关系如下图所示。

( a ) 顺序功能图 ( b ) 梯形图 ( c ) 指令表 图 顺序功能图与梯形图的对应关系 ST L 触点驱动的电路块有 3 个功能:①对负载的驱动处理,即 在这一步要做什么; ②指定转移条件, 即满足该条件则退出这一步; ③指定转移目标, 即下一步状态是什么 。

2. 步进梯形图编程规则

( 1 )初始步可由其它步驱动,但运行开始时必须用其它方法预先作好驱动,否则状态流程不可能向下进行。

( 2 )步进梯形图编程顺序为:先进行驱动,后进行转移。二者的顺序不能颠倒。

( 3 )编程时必须使用 STL 指令对应于每一个顺序功能图上的步。

( 4 )各 STL 触点的驱动电路一般放在一起,后一个 STL 电路结束时,一定要使用步进返回指令 RET 使其返回主母线。

( 5 ) STL 触点可以直接驱动也可以通过别的触点驱动,如 Y 、 M 、 S 、 T 、 C 等元件的线圈和应用指令。

( 6 )驱动负载使用 OUT 指令,当同一负载需要连续多步驱动时可使用多重输出,也可使用 SET 指令将负载置位,等到负载不需要驱动时再用 RST 指令将其复位。

( 7 )由于 CPU 只执行活动步对应的电路块,使用 STL 指令时允许“双线圈”输出,即不同的 STL 触点可以分别驱动同一编程元件的一个线圈。

( 8 )与 STL 触点相连的触点使用 LD 或 LDI 指令。

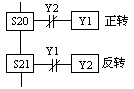

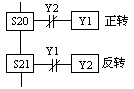

( 9 )在步的活动状态的转移过程中,相邻两步的状态器会ON 一个扫描周期,此时可能会引发瞬时的双线圈问题。为了避免不能接通的两个输出(如下图所示控制电动机正反转的接触器线圈)动作,除了在梯形图中设置软件互锁电路外,还应在 PLC 外部设置由常闭触点组成的硬件互锁电路。

图 正反转的软件互锁控制 ( 10 ) SET 指令和 OUT 指令均可以用于步的活动状态的转移,可将原来活动步对应的状态器复位,将后续步置为活动步,还有自保持功能。

(11) 并行序列和选择序列中分支处的支路数不能超过 8 。

(12) 在转移条件对应的电路中,不能使用 ANB 、 ORB 、 MPS 、 MRD 、 MPP 指令。 二、单序列编程

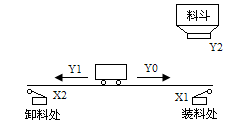

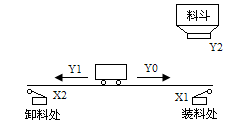

送料小车开始时停在右侧限位开关 X1 处,如下图所示。按下起动按钮 X3 , Y2 为 ON ,打开料斗的闸门,开始装料,定时器 T0 定时, 8s 后关闭料斗的闸门, Y2 变为 OFF , Y1 变为 ON ,开始左行。碰到限位开关 X2 后停下来卸料, Y1 变为 OFF , Y3 变为 ON ,定时器 T1 开始定时。 10s 后 Y3 变为 OFF , Y0 变为 ON ,开始右行,碰到限位开关 X1 后返回初始状态,此时 Y0 变为 OFF ,小车停止运行。

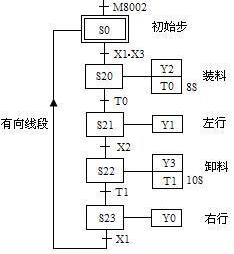

图 运料小车工作示意图 由运料小车的工艺要求可知,这是一个顺序流程控制过程,设计其顺序功能图的步骤如下:

( 1 )将整个工作过程按工序进行分解,每个工序对应一个步(即状态),步的分配如下所示。

初始状态: S0 。

装料: S20 。

左行: S21 。

卸料: S22 。

右行: S23 。

从以上工作过程的分解可以看出,该控制系统一共有 5 步。

( 2 )对应于每一个步的动作。

S0 :无动作。

S20 :驱动 Y2 为 ON ,小车装料,起动定时器 T0 定时 8s 。

S21 :驱动 Y1 为 ON ,小车开始左行。

S22 :驱动 Y3 为 ON ,小车卸料,起动定时器 T1 定时 10s 。

S23 :驱动 Y0 为 ON ,小车右行。

( 3 )找出每个步的转移条件。

由工作过程可知,每一步的转移条件为:

S0 : PLC 上电之初由初始化脉冲 M8002 (只闭合一个扫描周期)对其置位为 ON ,为以后活动步的转移作准备,在工作过程中,由右限位对其置位为 ON 。

S20 :小车在右限位 X1 处并且按起动按钮 X3 ,即  。 。

S21 : T0 的常开触点。

S22 :左限位 X2 。

S23 : T1 的常开触点。

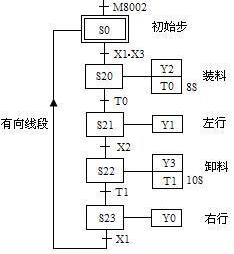

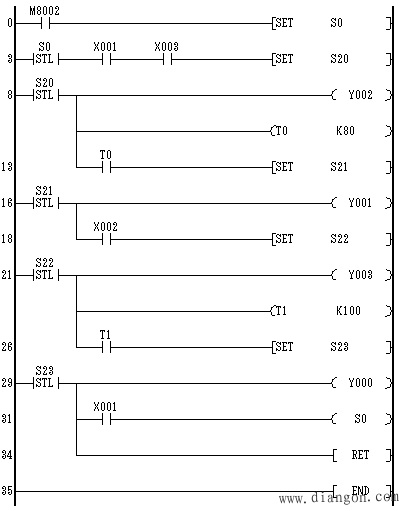

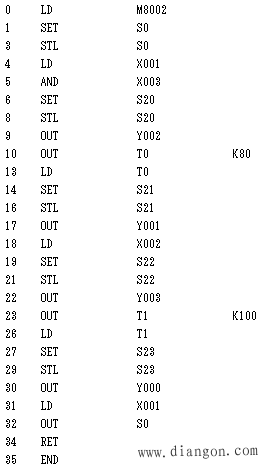

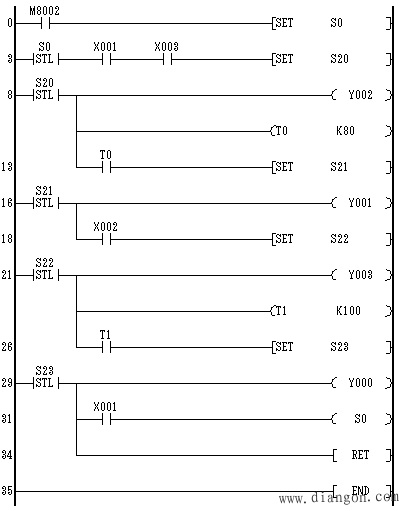

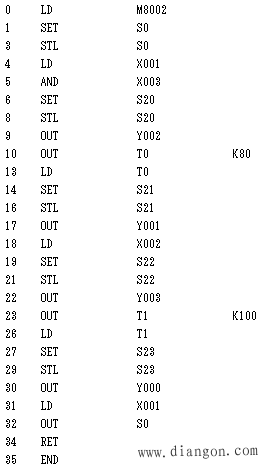

经过上述 3 个步骤,得到的小车控制系统的顺序功能图如下图所示。下图( b )和图( c )分别为相应的梯形图和指令表。

( a )顺序功能图

( b )梯形图

( c )指令表 图 单序列编程 |