西门子6ES7365-0BA01-0AA0性能参数

专用变频器在恒压供水中的应用

一 ,回顾

一般规定城市管网的水压只保证6层以下楼房的用水,其余上部各层均须 “**"水压才能满足用水要求。以前大多采用传统的水塔、高位水箱,或气压罐式增压设备,但它们都必须由水泵以高出实际用水高度的压力来“**"水量,其结果增大了水泵的轴功率和能量损耗。

自从通用变频器问世以来,变频调速技术在各个领域得到了广泛的应用。变频调速技术在各个领域得到了广泛的应用。变频调速恒压供水设备以其节能、安全、高品质的供水质量等优点,使我国供水行业的技术装备水平从90年代初开始经历了一次飞跃。恒压供水调速系统实现水泵电机无级调速,依据用水量的变化自动调节系统的运行参数,在用水量的变化自动调节系统的运行参数,在用水量发生变化时保持水压恒定以满足用水要求,是当今先进、合理的节能型供水系统。在实际应用中得到了很大的发展。随着电力电子技术的飞速发展,变频器的功能也越来越强。充分利用变频器内置的各种功能,对合理设计变频调速恒压供水设备,降低成本,保证产品质量等方面有着非常重要的意义。

新型供水方式与过去的水塔或高位水箱以及气压供水方式相比,不论是设备的投资,运行的经济性,还是系统的稳定性、可靠性、自动化程度等方面都具有没法比拟的优势,具有显著的节能效果。恒压供水调速系统的这些优越性,引起国内几乎所有供水设备厂家的高度重视,并不断投入开发、生产这一技术产品。

目前该产品正向着高可靠性、全数字化微机控制,多品种系列化的方向发展。追求高度智能化,系列标准化是未来供水设备适应城镇建设成片开发`智能楼宇、网络供水调度和整体规划要求的必然趋势。

在短短的几年内,调速恒压供水系统经历了一个逐步完善的发展过程,早期的单泵调速恒压系统逐渐为多泵系统所代替。单泵产品系统设计简易可靠,但由于单泵电机深度调速造成水泵、电机运行效率低,而多泵型产品投资更为节省,运行效率高,被实际证明是优的系统设计,很快发展成为主导产品。

二、变频控制恒压供水控制方式

大家都知道,水泵消耗功率与转速的三次方成正比。即N=KN3 N:为水泵消耗功率;n:为水泵运行时的转速;K为比例系数。而水泵设计是按工频运行时设计的,但供水时除高峰外,大部分时间**较小,由于命名用了变频技术及微机技术有微机控制,可以使水泵运行的转速随**的变化而变化,终达到节能的目的。实践证明,使用变频设备可使水泵运行平均转速比工频转速降低20%,从而大大降低能耗,节能率可达20%-40%。

目前国内各厂家生产的供水设备电控柜,除采用落后继电接触器控制方式外,大致有以下四类:

逻辑电子电路控制方式:

这类控制电路难以实现水泵机组全部软启动、全**变频调节。往往采用一台泵固定于变频状态,其余泵均为工频状态的方式。控制精度较低、水泵切换时水压波动大、调试较麻烦、工频泵起动有冲击、抗干扰力较弱。但成本较低。

单片微机电路控制方式:

这类控制电路优于逻辑电路,但在应付不同管网、不同供水情况时调试较麻烦,追加功能时往往要对电路进行修改,不灵活也不方便。电路的可靠性和抗干扰力都不是很高。

带PID回路调节器和/或可编程序控制器(PLC)的控制方式:

该方式变频器的作有是为电机提供可变频率的电源,实现电机的无级调速,从而使管网水压连续变化。传感器的任务是检测管网水压。压力设定单元为系统提供满足用户需要的水压期望值。压力设定信号和压力反馈信号在输入可编程控制器后,经可编程控制器内部PID控制程序的计算,输出给变频器一个转速控制信号。还有一种办法是将压力设定信号和压力反馈信号送入PID回路调节器,由PID回路调节器在调节器内部进行运算后,输入给变频器一个转速调节信号。

由于变频器的转速控制信号是由可编程控制器或PID回路调节器给出的,对可编程控制器来计时,既要有模拟量输入接口,又要有模拟量输出接口。由于带模拟量输入/输出接口的可编程控制器价格很高,这无形中就增加了供水设备的成本。若采用带有模拟量输入/数字量输出的可编程控制器,则要在可编程控制器的数字量输出口另接一块PWM调制板,将可编程控制器输出的数字量信号转变为控制器的成本没有降低,还增加了连线和附加设备,降低了整套设备的可靠性。如果采用一个开关量输入/输出的可编程控制器和一个PID回路调节器,其成本也和带模拟量输入/输出的可编程控制器差不多。在变频调速恒压给水控制设备中,PID控制信号的产生和输出就成为降低给水设备成本的一个关键环节。

新型变频调速供水设备:

针对传统的变频调供水设备的不足之处,国内外不少生产厂家近年来纷纷推出了一系列新型产品,如华为的TD2100;施耐德公司的Altivar58泵切换卡;SANKEN的SAMCO-I系列;ABB公司的ACS600、ACS400系列产品;富士公司的G11S/P11S系列产品;等等

西门子SITOP电源模块6EP1334-1LB00

PLC编程的基本原则

PLC编程的基本原则

PLC编程应该遵循以下基本原则。

1) 外部输入、输出继电器、内部继电器、定时器、计数器等器件的接点可多次重复使用,无需用复杂的程序结构来减少接点的使用次数。

2) 梯形图每一行都是从左母线开始,线圈接在右边,接点不能放在线圈的右边参看图4-20。

图4-20 规则2)的说明

a)不正确电路 b)正确电路

3) 线圈不能直接与左母线相连。如果需要,可以通过一个没有使用的内部继电器的常闭接点或者特殊内部继电器R9010(常0N)的常开接点来连接,参看图4-21。

图4-21 规则3)的说明

a)不正确的电路 b)正确的电路

4) 同一编号的线圈在一个程序中使用两次称为双线圈输出。双线圈输出容易引起误操作,应尽量避免线圈重复使用。

5) 梯形图程序必须符合顺序执行的原则,即从左到右,从上到下地执行,如不符合顺序执行的电路不能直接编程,例如图4-22所示的桥式电路就不能直接编程。

图4-22桥式电路

6) 在梯形图中串联接点、并联接点的使用次数没有限制,可无限次使用,图4-23所示。

7) 两个或两个以上的线圈可以并联输出,如图4-24所示。

编写PLC梯形图程序时应掌握如下的编程技巧。

1) 串联触点较多的电路编在梯形图上方,如图4-25所示。

a)电路安排不当 b)电路安排得当

图4-25 梯形图程序

2) 并联触点多的电路应放在左边,如图4-26所示。图4-26 b)比a)省去了0RS和ANS指令。若有几个并联电路相串联时,应将触点多的并联电路放在左边。

a)电路安排不当 b)电路安排得当

图4-26 梯形图程序

3) 对复杂电路的处理

(1) 桥式电路的编程 图4-22所示的梯形图是一个桥式电路,不能直接对它编程,必须重画为图4-27所示的电路才可进行编程。

图4-27 梯形图程序

(2) 如果梯形图构成的电路结构比较复杂,用ANS、0RS等指令难以解决,可重复使用一些触点画出它的等效电路,再进行编程就比较容易了,如图4-28所示。如果使用编程软件也可直接编程。

a)复杂电路 b)重新排列电路

图4-28 梯形图程序

PLC编程的基本技巧

PLC编程技巧是在实践中不断、不断**、长期编程经验的各积累。较好地掌握编程技巧,可**编程的质量。下面以3个简单的例子来说明基本的编程技巧。

1、用梯形图变换简化程序

图1为两个逻辑功能相同的梯形图,但它们对应的助记符语言程序却不相赋,扫描时间也不同。如将图1(a)中串联的两部分“电路"左、右对换;并联的两条支路上、下对换,则变换后的梯形图即图1(b),原有的逻辑关系保持不变,但程序简化了。

(a)梯形图助记符: (b)梯形图助记符

LD 00000 LD 00002

LD 00001 AND 00003

LD 00002 OR 00001

LD 00003 AND 00000

OR LD OUT 20000

AND LD

OUT 20000

经验证明,梯形图变换可遵循“左沉右轻"、“上沉下轻"、的基本原则。

2、使梯形图逻辑关系清晰

在编程时应使梯形图的逻辑关系和结构层次清晰,便于阅读和检查程序。如图2所示,图2(a)梯形图的逻辑关系不太清楚,适当改变程序结构后(见图2(b)),助记符语言程序显得较长,但梯形图的逻辑关系清晰,可读性**了,便于对程序进行阅读、检查和修改。

工艺要求:近千米的距离非均匀分布N多分站,每个分站就地控制一台电机正反转。控制室需要监控联网的所有分站设备。

用CN之间PPI联网,软件自带的PPI向导组态很是方便,整个网络基于RS485接口传输。现在SMART自带的DB9口不支持PPI联网通讯,支持以太网口的GET/PUT通讯,下来一起完成GET/PUT通讯联机过程。

2台SR30,一台做主机(192.168.2.200),一台做从机(192.168.2.201)。

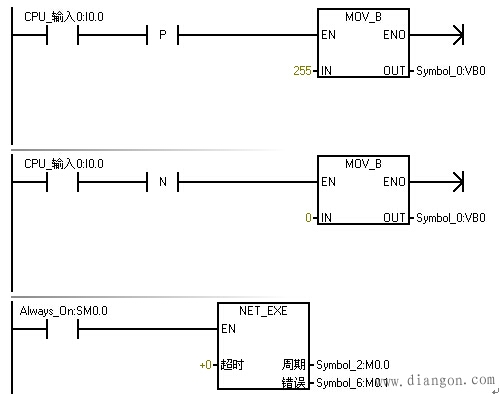

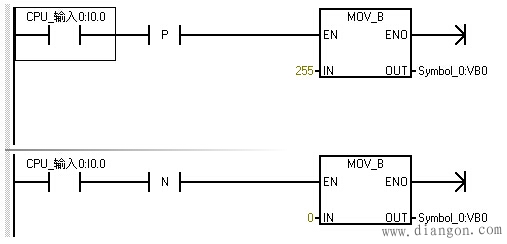

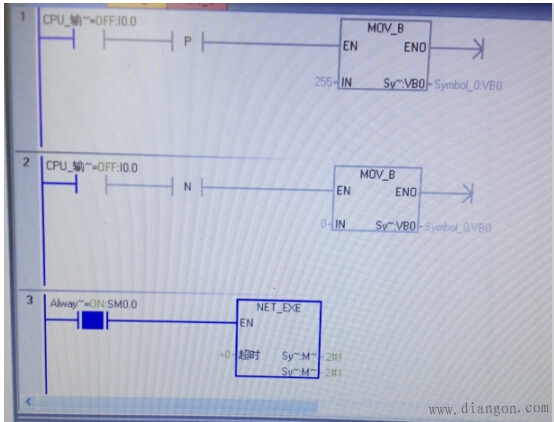

主机中程序编写如下:

从机中程序编写如下:

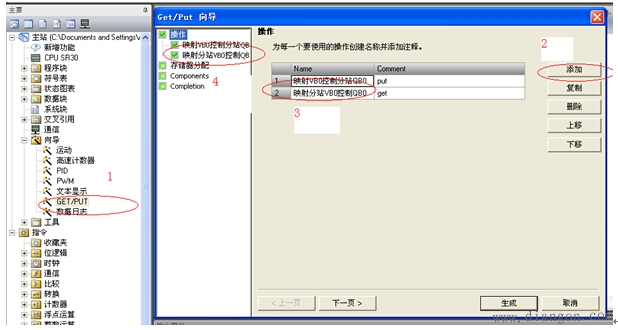

主机中利用向导组态GET/PUT网络过程:

打开向导

1. 进入向导

2. 点击添加,操作项目树下添加一个名称,与默认名称共2个分别组态成PUT/GET

3. 双击可以修改名称以及添加注释

4. 完成后自动出现组态的数量,上图为2个

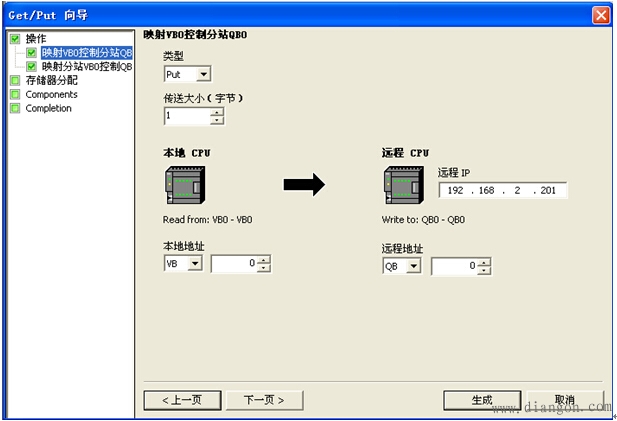

2个操作——Put、Get的具体组态步骤:

双击组态Put界面,相当于将主站VB0映射到分站QB0(写一个字节的数据)

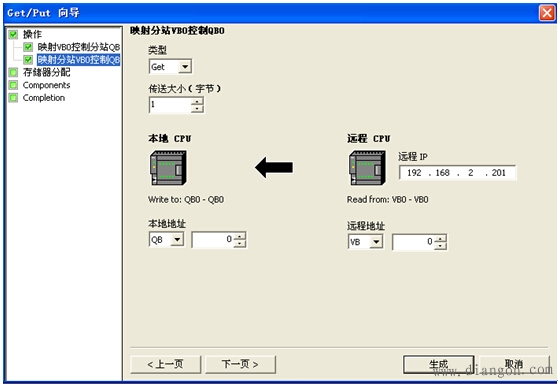

双击或者“下一页”组态Get界面,相当于将分站VB0映射到主站QB0(读一个字节的数据)

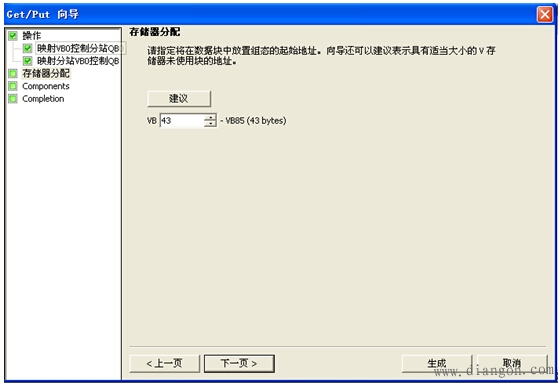

继续点击“下一页”,出现“存储器分配”界面。表明刚刚组态的数据交换占用主站plc的43个字节(VB43~VB85)

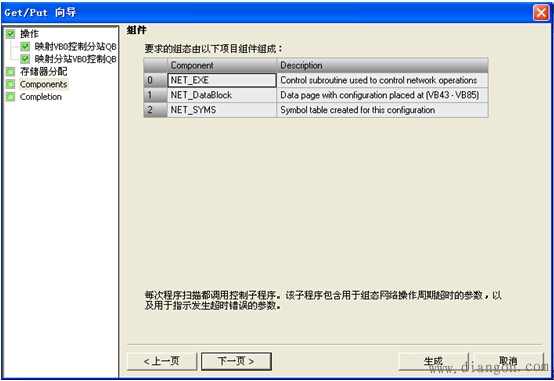

继续点击“下一页”,出现“组件”界面。刚刚的组态生成一个逻辑控制块、一个符号表、一个数据块。

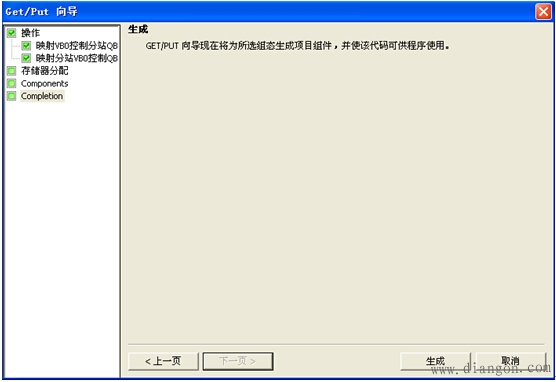

继续点击“下一页”,出现“生成”界面。完成整个组态过程。

主机检测到自己I0.0上升沿,将255 MOV到VB0(即就是VB0的8个位都为1),而组态的联机Put指令将主站VB0映射到了分站QB0,那么此时分机(192.168.2.201)Q0.0~Q0.7整个QB0全部都有输出;同理,主机检测到自己I0.0下降沿,将0 MOV到VB0(即就是VB0的8个位都为0),此时分机(192.168.2.201)Q0.0~Q0.7整个QB0全部没有输出。

从机检测到自己I0.0上升沿,将255 MOV到VB0(即就是VB0的8个位都为1),而组态的联机Get指令将从机VB0映射到了主机QB0,那么此时主机(192.168.2.200)Q0.0~Q0.7整个QB0全部都有输出;同理,从机检测到自己I0.0下降沿,将0 MOV到VB0(即就是VB0的8个位都为0),此时主机(192.168.2.200)Q0.0~Q0.7整个QB0全部没有输出。

简单点说,就是用主机I0.0点控制从机QB0一个字节的输出;用从机I0.0点控制主机QB0一个字节的输出。

到底是不是这样子?下载程序后看看运行情况。

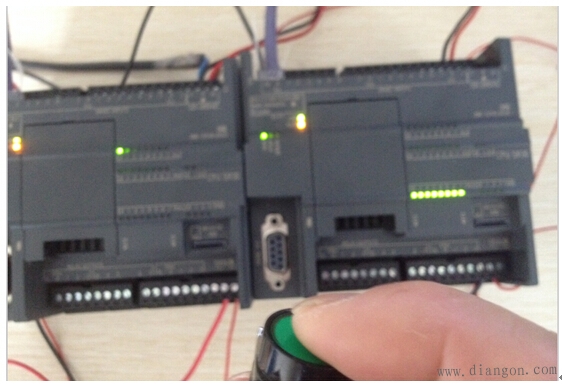

连接网线,将主控程序下载进主机PLC,上图右侧为主机(192.168.2.200)。监控时可以发现Rx/Tx指示灯亮(上图右侧PLC上橘黄色灯光)。

监控主机程序截图。

将分控程序下载进分站PLC,如上图将2台PLC网口用网线连接起来,红色按键按下锁定(接于主机I0.0位),此时检测到主机I0.0上升沿,分机PLC的Q0.0~Q0.7全部输出(上图左边PLC下端一排绿灯)

绿色自复位按键按下不放(接于从机I0.0位),此时检测到从机I0.0上升沿,主机PLC的Q0.0~Q0.7全部输出(上图右边PLC下端一排绿灯)