6ES7331-7NF10-0AB0

单相电机配电容是没有相关口诀的,只能用公式进行计算推导。

1、单相双值电机运行电容器的 选配公式:C=1100×I/U×cosφ ,式中的 1100为经验公式的一个系数,I 为电机额定电流,U为电源电压;cosφ为电机的功率因数为(0.7~0.8间,一般取0.75为宜)

2、单相电动机电流计算公式为:P=IUcosφ。P为单相电动机功率,I为电动机电流,一般为所求,U为电动机电压,一般为220V ,cosφ为电动机功率因数,一般取0.75,如有具体数据根据实际。

例如一台功率为1.5KW的单相电机,其计算工作电流;P=l×Uxcosφ,丨=P/U×cosφ=1500/165=9.1A,电容值为:C=1100×I/U×COSφ =1100×9.1/220×0.75≈34(μF)。

怎样计算多大的单相电动机用多大的起动电容和用行电容

计算运行电容=1950*电机电流/(电源电压*功率因数),功率因数取0.75,1950是常数(经验取值)。

计算启动电容:通常按运行电容容量的1-4倍计算。

电容感应式电机有两个绕组,即启动绕组和运行绕组。两个绕组在空间上相差90度。在启动绕组上串连了一个容量较大的电容器,当运行绕组和启动绕组通过单相交流电时,由于电容器作用使启动绕组中的电流在时间上比运行绕组的电流超前90度角,先到达大值。

常听说异步电动机发高烧,甚至烧挂了,这究竟是怎么一回事?怎么它就那么矫情!异步电动机发热有多种原因,比如过载、冷却不给力、缺相、短路等原因这都很好理解,我们就不啰嗦了。

异步电动机又称感应电动机,是由气隙旋转磁场与转子绕组感应电流相互作用产生电磁转矩,从而实现机电能量转换为机械能量的一种交流电机。转子的内部有涡流产生,会产生发热。电机线圈有电阻也会产生一定发热。电机定子线圈和转子之间发生电磁感应,部分能量变成了电机转子旋转的动能,部分能量使转子被加热的材料的内部产生电流,依靠这些涡流的能量达到加热目的。

让人不好理解的是电压高了会发热!有人说了,这也好理解,根据欧姆定律就知道,一台确定的电动机,阻抗就是一定的,电压高了电流就大,电流大了当然就发热!这还用你得瑟显摆?好!就算你说对了,再问你,还是这台电动机,为什么电压低了它也发热?既然高了发热,低了也发热,那么多少才不发热呢?

先说电压高了为什么发热。并不是电机定了抗阻就定了,从异步电机的等效电路可知,电机的阻抗主要由两部分并联组成,也就是说电机的总电流由两部分组成,一部分叫激磁电流,它流经激磁支路,主要由电机的激磁阻抗限制 ; 另一部分是转子回路电流折算到定子侧后的电流,它流经转子折算支路,主要受转子阻抗参数和转差率的限制。总电流就是这两部分的相量和。电压高时,转子支路电流不会有太大变化,但激磁支路电流会大幅增大,因为根据那个的4.44公式,电压U≈4.44fw(phi),电压高磁通就大,铁心就饱和,激磁电抗就会大幅减小,激磁电流会大幅增大,定子铜耗增大,电机就会发热。电压高铁耗也会大一些,也会加剧电机发热。

为什么电压低也会发热。电机的电磁转矩与电压成正比,电压低了电磁转矩就会成平方降低,为了保持与负载转矩的平衡,就得降低转速,使转差增大,转差增大,转子电流就会显著增大,定子电流也会相应地显著增大,也会发热。

那到底电压多高就不会发热了呢?在电机设计时,工程师们一般都会根据额定负载和额定电压把电机设计得刚好在磁饱和的拐点附近,这就决定了电机运行时电压不得高于额定电压太多。在额定转矩运行时电压也不能过低,否则转差太大也会使电流增大,导致电机过热,通常不能超过额定电压的±5%,当然如果电机大马拉小车,还是可以电压更低一些的。

一台特定的电机在特定的负载下,一定会有一个电压值使得电流小,通常这个电压值在额定电压附近,但不一定就是额定电压,准确计算这个电压值还真是个有技术含量的活,有兴趣的宝宝可以试着算一下。这个问题纯属有兴趣追求创造的事,一般情况下你就在额定电压下运行是非常安全的。

西门子6ES7314-6CH04-0AB0型号规格

220V单相电机启动用电容过大对电机影响: 增大(或减小)单相电容电机的电容容量,会使单相电容电机的主、副绕组的相位偏离90度,旋转性能下降,转速降低、损耗加大、发热严重。 电容器,通常简称其容纳电荷的本领为电容,用字母C表示。

维修电机时,如果对配用的电容器选择不当,会给电机带来严重后果。更换启动、运转电容时,好选用与原配置参数相同的电容。如果电容器损坏,又不知道或看不清标注参数。

1、单相电容分相电动机,电容器串联在副绕组与电源之间,使副绕组与主绕组形成90度电角度,电机的运转特性佳。

2、电容电机的电容器容量选择大了,有两个弊病:①、电容量选择大了,副绕组与主绕组会偏离90度电角度,电机特性变差;②、串联在副绕组的电容量大了,流过副绕组的电流就会增大,长时间使用有烧毁的可能。

单相电机原理

单相电机流过的单相电流不能产生旋转磁场,需要采取电容用来分相,目的是使两个绕组中的电流产生近于90゜的相位差,以产生旋转磁场。

单相电机的启动电容和工作电容容量计算方法如下:

运行电容容量

C=120000*I/2.4*f*U*cosφ

式中:I为电流;f为频率;U为电压;cosφ为功率因数取0.5~0.7。

运行电容工作电压大于或等于(2~2.3)U。

起动电容容量=(1.5~2.5)运行电容容量。

起动电容工作电压大于或等于1.42 U。(工作时电容两端电压为311V时为佳) 。

工作电容按每100W1-4UF.

启动电容是工作电容4-10倍(电动机要求启动转距大取大值)。

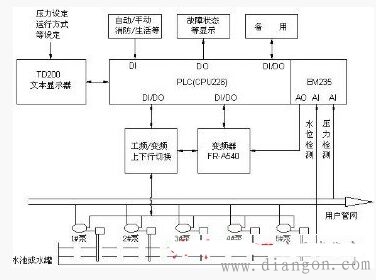

该系统采用plc作为控制中心,完成PID闭环运算、多泵上下行切换、显示、故障诊断等功能,由变频器调速方式自动调节水泵电机转速,达到恒压供水的目的。 一、前言 随着控制技术的发展与完善,变频器及PLC在各个行业的应用愈来愈广,PLC与变频器的可靠性与灵活性得到了用户的认可。传统的水塔供水方式暴露了很多缺点:水的二次污染,用水高低峰的不平衡,管道阀门易损坏,维修保养费用过高等等。在此条件下各种恒压供水方式应运而生,其中由变频器、 PLC控制的方式尤为普遍,这种方式的特点:系统稳定,功能强大,变频器用于供水更加节能,广泛应用在多层住宅小区生活消防供水系统中,现在好多场合也有应用,比如中央空调系统、供水加压站、集中供热等,这种方式经受了时间的考验,已有很多的应用实例。本文介绍的系统在宝鸡某电厂家属区已从98年运行至今,系统稳定,性能可靠,得到了用户的肯定和好评。 二、系统组成: 1、原理框图:参见图一所示。  2、系统概述: 该系统由四台大泵(22KW)与一台小泵(5.5KW)组成;PLC部分由西门子可编程控制器S7-200系列的CPU226,文本显示器TD200组成;变频器采用三菱FR-A540系列,功率22KW。 用户所需的生活用水压力、消防用水压力、运行方式等参数在TD200文本显示器上设定,压力传感器把用户管网压力转换为0-10V标准信号送进 PLC模拟量模块EM235,PLC通过采样程序及PID闭环程序与用户设定压力构成闭环,运算后转换为PLC模拟量输出信号送给变频器,调节水泵电机转速,达到恒压供水的目的。 该系统有各个泵的运行时间累计功能,通过PLC的数据区保持可以断电记忆。每次起动时先起动1#小泵,当用水量超过一台泵的供水能力时,PLC 通过程序实现泵的延时上行切换,切换原则为当前未运行的大泵累计运行时间少的先投入;当压力超过时,PLC通过程序实现泵的延时下行切换,切换原则为当前正在运行的大泵运行时间多的先撤出。直到满足设定压力为止。追求的终目标为压力恒定。 当供水负载变化时,变频器的输出电压与频率变化自动调节泵的电机转速,实现恒压供水。 系统还可通过PLC的实时时钟自动定时供水,用户在TD200上设定每天多6段(段数也可设定)定时供水,比如早上6:00到8:30,中午11:20到1:30等。 系统可动态显示各种参数,如设定压力,运行压力,水位高度,运行方式,实时时间,日历,各个泵的运行时间累计(**到秒),运行状态,故障信息等等。为了不使系统中TD200画面显得死板,在PLC程序中控制TD200中的画面定时切换,动态显示; 系统还有故障自诊断功能,各泵发生过载、缺相、短路、传感器断线、传感器短路、水位下限、水压超高、水压超低、变频器故障等,都会有声光报警,TD200上显示故障类型,通知设备维修人员处理,并可记忆故障发生时间及班次,以便追查原因及相关责任。 3、工作原理: 3.1 自动手动方式 (1)手动运行时,可按下按钮起动停止水泵在工频状态下运行,完全脱离开PLC及变频器的控制,该功能主要用在检修及自动系统出现故障时的应急供水方式中。 (2)自动运行时,全部泵的运行依程序自动工作。 上行过程:当在自动运行方式时,按下TD200上的起动软健,系统先起动1#小泵,PLC程序控制模拟量模块EM235给定变频器一固定频率输出,此时若用 PID运算输出直接控制变频器则(设定压力大,运行压力为零,运算输出大)变频器依设定的上升时间运行,升速太快,系统冲击很大。等泵运行一会儿,管网压力积累后,再用PID运算输出控制变频器。具体时间和频率与管网系统有关,在现场调试时这两个参数在TD200上设定调整。管网越大,时间越长。 当 1#小泵到达50HZ后,系统压力仍偏低,则延时一段时间后,系统靠PLC程序把1#泵切换到工频运行,由PLC输出一个开关量给变频器的MRS端子,变频器瞬间禁止输出,此时PLC把运行时间少的泵变频接触器接通后,撤掉禁止输出,相应的泵变频起动运行;延时切断1#小泵,系统中相应的一台大泵变频运行,压力自动调节,若系统压力平衡,则频率稳定在一个相对的范围,若频率到达50HZ后压力仍然偏低,则再投入一台大泵,比较剩下的泵的累计运行时间,时间少的先行投入,以此类推。注意,上行中,只要有一台大泵运行,则1#小泵要断开,大泵与小泵运行时,小泵的效率很低。 下行过程:当系统压力偏高,变频器运行在18HZ左右(18HZ以下泵的效率很低,经验值)时,PLC程序判断运行在工频状态的泵累计运行时间 (若只有一台泵不作判断),运行时间多的泵延时先行撤出,在撤出的瞬间,PLC控制变频器运行频率在50HZ,要不系统冲击过大,容易有水垂现象,延时一会儿后,再把 PID运算输出投入即可;以此类推。注意:下行过程中,到后一台大泵运行时,频率在18HZ左右,系统压力仍然偏高时,则把1#小泵切换到变频运行。这种情况在夜间可能发生,当供水管网很大时,也许没有这个可能性。 三、注意事项: 1、该系统中有泵的工频变频上行切换,为了系统的快速响应,切换时间好越短越好,切换时时间差很小,各个泵的变频接触器与工频接触器好用可逆接触器,电气线路与PLC程序中也要有互锁功能。以免发生意外短路事故。对系统或变频器造成危害。 2、变频器上行下行切换时间设定,如果设定值过大,则系统不能迅速对管网的用水量做出反应;如果设定值过小,则可能引起系统频繁的投入泵,撤出泵的动作;为此,PLC程序中增加判断设定压力与运行压力在临界切换状态时,只要不超过允许的误差范围内,不做泵的切换。 3、变频器在上行切换时,必须要有瞬间禁止输出功能,变频器没有此功能可用自由停车功能;选择变频器时要注意这点。 |

| 分析被控对象就是要详细分析被控对象的工艺流程,了解其工作特性。此阶段一定要与用户进行深入的沟通,确保分析的全面而准确。在控制系统设计时,往往需要达到一些特定的指标和要求,即满足实际应用或是客户需求。在分析被控对象时,必须考虑这些指标和要求。在全面的分析之后,就需要按照一定的原则,准确地用工程化的方法描述被控对象,为控制系统设计打好基础。 1.系统规模 根据被控对象的工艺流程、复杂程度和客户的技术要求确定系统的规模,可以分为大、中、小三种规模。确保硬件资源有一定裕量而不浪费。 小规模控制系统适用于单机或小规模生产过程,以顺序控制为主,信号多为开关量,且I/O点数较少(低于128点),精度和响应时间要求不高。一般选用S7-200就可达到控制要求。 中等规模控制系统适用于复杂逻辑和闭环控制的生产过程,I/O点数较多(128点到512点之间),需要完成某些特殊功能,如PID控制等。一般选用S7-300等。 大规模控制系统适用于大规模过程控制、dcs系统和工厂自动化网络控制,I/O点数较多(高于512点),被控对象的工艺过程较复杂,对于精度和响应时间要求较高。应选用具有智能控制、高速通信、数据库、函数运算等功能的plc,如S7-400等。 2.硬件配置 根据系统规模和客户的技术对控制系统I/O点数进行估算。分析被控对象工艺过程,统计系统I/O点数和I/O类型。按照设备和生产区域的不同进行划分,明确各个I/O点的位置和功能。再加上10%~20%的备用量列出详细的I/O点清单。 3.软件配置 根据控制系统设计要求选择适合的软件,包括系统平台软件、编程软件。 上位机监控软件的选择。需考虑监控的点数限制;是否有报警显示、趋势分析、报表打印以及历史记录功能。 4.控制功能 要正确的进行控制系统的规模选择,要了解各家控制器的特性,比如性能参数、应用场合、行业解决方案,以及可靠性和通用性等。如何选择一个控制系统,一般遵循以下几点: 控制系统是否需要冗余、I/O信号模块是否需要冗余、通讯是否需要冗余。 控制点数有多少,包括数字量输入和输出点数、模拟量输入和输出点数。 被控对象工艺是否复杂,是否需要实现特殊功能,比如防喘控制等。 系统正常运行时,控制器的负载率是否有足够的工作裕量;I/O信号点是否需要一定的余量。 针对数字信号,是否需要继电器隔离;考虑输入信号的电压和电流等级;输出信号是否需要固态继电器输出。 针对模拟量信号,是否需要安全隔离栅;信号的类型,电压型还是电流型;电压和电流的测量范围。不一样的信号类型,需要选择不一样的I/O信号模块。 用于温度测量的信号模块,考虑是热电阻还是热电偶。 信号模块是否需要在线带电插拔更换。如果需要,还需考虑附加特殊的背板插槽。 当系统和外部出现故障时,比如信号短路或锻炉,这时信号模块是否需要将输入输出信号自动切换到预先设置的安全值。如有要求,需考虑选用故障安全型的控制器和信号模块。 当需要和第三方设备通讯时,需考虑通讯距离的长短,以及相应的通讯接口协议等,选用不同的通讯模块。 针对系统中的重要连锁信号,是否需要特殊的SOE模块,来记录信号变化的时间先后顺序。 熟悉被控对象是设计控制系统的基础。只有深入了解被控对象以及被控过程,才能够提出合理科学的控制方案。 1)分析被控对象。详细分析被控对象的工艺流程,了解其工作特性。此阶段一定要与用户进行深入的沟通,确保分析得全面而准确。 2)画出工艺流程图。经过步,应对被控对象的整个工艺流程有了深入的了解,为了更直观、简洁的表示,画出工艺流程图,为后面的系统设计做准备。 3)分析并明确控制任务。根据已经做好的工艺流程图,工程师可以把用户提出的控制要求转换为术语,对其逐一进行分解,并从控制的角度将其中的要求转化为多个控制回路。对于过程控制系统可用P&ID图来表示其中的控制关系。 |