6ES7518-4AP00-0AB0现货供应

当一台感应电机被机械驱动,并且有一台变频器给电机的出线端子提供某一电压的时候,它将作为一台发电机给变频器回馈能量。

通常,在交流电机和负载的减速阶段,储存的大部分能量将被电机转化为电能反馈到变频器。当一个高惯性负载突然减速时,会有过大的反馈能量不能被变频器的直流母线所吸收,导致直流母线上电压过高而跳闸。

由于变频器的直流侧电容只能吸收很小一部分的反馈能量,对于超过系统本身损耗的的制动力矩, 需提供一个动力制动电路来消除剩余能量。通过控制一个专用的制动控制电路控制的制动单元的工作/停止周期来防止直流母线上的电压过高。通过控制在发电过程中制动单元的工作/停止周期来防止直流电压超过值和直流侧电容的过度充电。许多变频器的固有特征是当输出频率小于基础频率时,为恒定V/F比值控制(力矩恒定);当输出频率大于基础频率时,为恒电压控制(功率恒定)。因为其恒压变频特性,基础频率之上的再生功率是恒定的,但在基础频率之下,将逐渐衰减至在速度为零时功率为零。当停车时,系统固定损耗大多数情况为摩擦力使驱动系统停止。

当运行在基础频率之上任何速度,再生功率都为值且保持恒定,此时制动电阻器发挥功效。制动扭矩与在恒定电压下反比于电阻值的再生电流是一对函数关系。于是电阻值的选择决定了制动扭矩的大小。

电阻的额定功率取决于制动周期(制动时间和循环时间)和电阻的冷却。

出于安全的考虑,通常使用一个热继电器来单独保护电阻防止持续过载。这个热继电器应该控制切断变频器输入电源。

制动电阻的应用

通常情况下,当电源为380-460V时,变频器的直流母线电压值为800V,电阻,电缆,绝缘需与此工作电压匹配。

电阻值及额定功率可以由需吸收的能量,即释放的功率值和连续减速的延时时间算出。为了得到电阻的阻值需要知道要求的制动扭矩;为了得到电阻的额定功率需要知道负载的能量有多大。

电机和负载的动能等于 0,5 J?2

在此 J = 电机和驱动器的总转动惯量(Kgm2 )

? = 角速度 (弧度值/秒), 或者

因为能量与角速度的平方成正比,系统的能量集中在高速状态,会在开始减速的时候传递给电阻。假如电机运转在基础频率之上,传递给电阻的能量为定值,直到降至基础频率以下。用于制动周期的制动电阻应能承受热冲击,推荐使用额定脉冲式电阻。

举例:

转动惯量为10 的负载由1500rpm减速到静止。

计算制动电阻值,额定功率。

需要的数据:

电机及驱动 30kW

电机额定转矩 191Nm

减速时间 待定

重复周期时间 30 s

负载转动惯量 (J) 10 Kgm2

电阻阻值(R) 未知

电阻额定功率值(Pr) 未知

电阻工作电压 (V) 750V

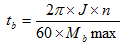

基本的一步是确定减速时间 (Tb ):

减速发生在电机额定转矩的150%。

值 Mb max = 1.5 x 191 = 286.5

快的减速时间Tb :

秒

可以确定一个实际的减速时间 , 对于这个例子,令 =7s

计算减速时间为7s时需要的制动转矩

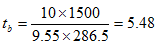

制动功率为:

Kw

= 35.24 kW

制动电阻阻值为:

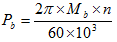

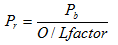

电阻的额定功率为:

由于制动电阻的工作为间歇性的,其额定功率可按间歇性的功率选择而不必是连续功率。优点是可根据电阻的过载系数来充分利用电阻的过载值(O/L), 这个系数可由一组冷却曲线得出,这个曲线是由制动电阻生产商或者供应商提供的。

在这个例子中,减速时间设置为7秒,循环周期时间为30秒。

所选择的电阻的额定功率为:

= 17.5Kw

实际上,在再生制动过程中,电机和负载的机械损耗可耗散15%到20%的制动能量。通常的情况下,实际上推荐的制动电阻阻值是代表应用中的小值,使用推荐的阻值有可能会产生额外的制动转矩。由于负载惯量的能量反馈值是由减速度决定,制动单元通过调整制动电阻的运行/停止周期来实现按照实际速率消耗能量

PROFIBUS网络的硬件由主站、从站、网络部件和网络组态与诊断工具组成。网络部件包括通信媒体(电缆),总线连接器、中继器、耦合器;以及用于连接串行通信、以太网、AS-i、EIB等网络系统的网络转接器。PROFIBUS - DP设备可以分为3种不同类型的站。

(1)1类DP主站

1类DP主站(DPM1)是系统的中央控制器,DPM1在预定的周期内与DP从站循环地交换信息,并对总线通信进行控制和管理。DPM1可以发送参数给DP从站,读取从站的诊断信息,用全局控制命令将它的运行状态告知给各从站。还可以将控制命令发送给个别从站或从站组,以实现输出数据和输入数据的同步。下列设备可以作1类DP主站:

1)集成了DP接口的plc,例如CPU 315 -2DP、CPU 313C -2DP等。

2) CPU和支持DP主站功能的通信处理器(CP)。

3)插有PROFIBUS网卡的PC,例如WinAC控制器。可以用软件功能选择PC作1类主站或是作编程监控的2类主站,可以使用CP 5511、CP 5611和CP 5613等网卡。

4)连接工业以太网和PROFIBUS - DP的IE/PB链接器模块。

5) ET 200S/ET 200X的主站模块。

(2)2类DP主站

2类DP主站(DPM2)是DP网络中的编程、诊断和管理设备。PC和操作员面板/触摸屏( OP/TP)可以作2类主站。DPM2除了具有1类主站的功能外,在与1类DP主站进行数据通信的可以读取DP从站的输入/输出数据和当前的组态数据,可以给DP从站分配新的总线地址。

(3) DP从站

DP从站是采集输入信息和发送输出信息的外围设备,只与它的DP主站交换用户数据,向主站报告本地诊断中断和过程中断:

支持DPV1的非智能DP从站称为“标准”从站,它没有CPU模块,通过接口模块(IM)与DP主站通信。ET 200是用得多的标准DP从站,它们按主站的指令驱动I/O,并将I/O输入及故障诊断等信息返回给主站。个别型号的ET 200可以配专用的CPU模块。某些PROFIBUS通信处理器(CP)也可以作DP从站。PLC可以作PROFIBUS的智能从站。

(4)具有PROFIBUS - DP接口的其他现场设备

西门子的SINUMERIK数控系统、SITRANS现场仪表、变频器、SIMOREG DC - MAS-TER直流传动装置都有PROFIBUS - DP接口或可选的DP接口卡,可以作DP从站。其他公司带DP接口的输入/输出、传感器、执行器或其他智能设备,也可以接入PROFIBUS - DP网络。

可以将1类、2类DP主站或DP从站组合在一个设备中,形成一个DP组合设备。

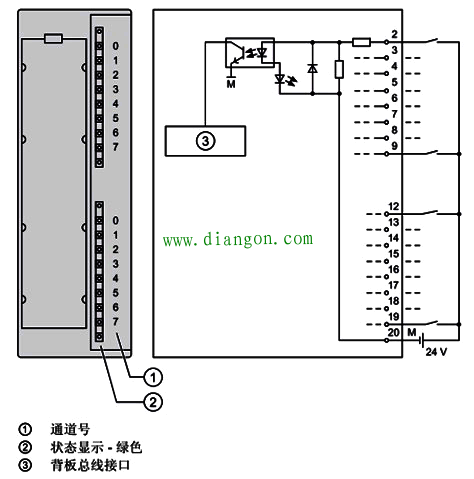

西门子S7-300哪些24V数字量输入模块需要电源,与电源如何连接?下表说明了S7-300 plc的24V数字量输入模块的电源插针连接 (L+ / M) 。不在此表上的S7-300 PLC数字量输入模块不需要外部电源。表1 S7-300 PLC模块电源连接插针分配

S7-300 PLC模块型号 电源连接L+ 电源连接M

6ES7 321-1BH00-0AA0 插针1 插针20

6ES7 321-1BH01-0AA0 插针1 插针20

6ES7 321-1BH02-0AA0 --- 插针20

6ES7 321-1BH81-0AA0 插针1 插针20

6ES7 321-7BH00-0AB0 插针1 插针20

6ES7 321-7BH01-0AB0 插针1 插针20

6ES7 321-7BH80-0AB0 插针1 插针20

6ES7 321-1BH50-0AA0 插针1 ---

6ES7 321-1BH02-0AA0 --- 插针20

6ES7 321-1BH10-0AA0 --- 插针20

6ES7 321-1BL00-0AB0 --- 插针20

6ES7 321-1BL80-0AB0 --- 插针40

6ES7326-1BK00-0AB0 插针1 插针21

插针2 插针22

6ES7326-1BK01-0AB0 插针1 插针21

插针2 插针22

6ES7326-1BK02-0AB0 插针1 插针21

插针2 插针22

6ES7326-1RF00-0AB0 插针21 插针22

关于西门子S7-300哪些24V数字量输入模块需要电源这个问题,曾有这样的经历:

某日一客户在发怒且吐槽:“为什么从昌晖买的的S7-300 PLC数字量输入模块通道指示灯都亮了,在软件里面监控数值却是0”。刚开始技术支持工程师怀疑是否该输入通道的输入电压值过低,但客户检查后告知输入电压23.5V。出于技术支持工程师的职业习惯又询问故障模块具体型号及之前是否能正常工作,客户告知之前使用的是6ES7321-1BH02-0AA0能够正常工作,更换为6ES7321-1BH01-0AA0后就出现了问题。

那么解决问题的关键出现了:6ES7321-1BH02-0AA0和6ES7321-1BH01-0AA0在使用上是否区别?6ES7321-1BH02-0AA0的接线图如下图所示,从图中可以看出只要20号管脚和通道对应管脚之间有13-30V直流电压,相应通道就应该显示为1。

SM321; DI 16×DC24V的接线图和方框图

当工程师查阅了表1的电源插针连接 (L+/M)资料,告知客户6ES7321-1BH01-0AA0需要在插针1的位置提供L+连接,客户反映说他确实是在更换模块的时候并没有更换前连接器,稍作调整该故障问题即迎刃而解。原来6ES7321-1BH01-0AA0模块如果不在插针1和插针20之间提供24V电源的话模块就无法正常工作,输入通道指示灯亮。

这不是复杂高端的技术问题,也反映出细节在工程应用中的重要性。

1、 I/O设备的数量和性质

在选择PLC时,应对系统要求的输入、输出有详细的了解,即输入量有多少,输出量有多少,哪些是开关(或数字)量,哪些是模拟量,对于数字型输出量还应了解负载的性质,以选择合适的输出形式(继电器型、晶体管型、双向可控硅型)。在确定了PLC机的控制规模后,还要考虑一定的余量,以适应工艺流程的变动及系统功能的扩充,一般可按10~15%的余量来考虑。还要考虑PLC的结构,从I/O点数的搭配上加以分析,决定选择整体式还是模块式的PLC。

在确定了PLC的输入量和输出量的点数及性质后,就可以确定各种I/O模板的型号和数量。开关量I/O模板的规格标准有4、8、16、32、64点,点数多的模板,每点平均价格相对较低。对开关量I/O模板的外部接线方式可分为隔离式和汇点式,隔离式的每点平均价格较高。如果信号之间不需要隔离,应选用汇点式的I/O模板。在整体式PLC机中,各个I/O端子也有隔离式和汇点式之分,以满足不同电压等级的输入/输出器件的需要。

2、PLC的功能

要根据该系统的控制过程和控制规律,确定PLC机应具有的功能。各个系列不同规格的PLC机所具有的功能并不完全相同。如有些小型PLC只有开关量的逻辑控制功能,而不具备数据处理和模拟量处理功能。当某个系统还要求进行位置控制、温度控制、PID控制等闭环控制时,应考虑采用模板式PLC,并选择相应的特殊功能的I/O模块,否则这些算法都用PLC的梯形图设计,一方面编程困难,另一方面也占用了大量的程序空间。

还应考虑PLC的运算速度,特别是当使用模拟量控制和高速计数器等功能时,应弄清PLC机的高工作频率是否满足要求。

3、用户程序存储器的容量

合理确定PLC的用户程序存储器的容量,是PLC应用设计及选型中不可缺少的环节。一般说来,用户程序存储器的内存容量与内存利用率、开关量I/O总数、模拟量I/O点数及设计者的编程水平有关。

简单的估算公式:

内存字数=(开关量I/O总点数+模拟量I/O点数 X 16) X 10

式中:每个模拟量通道(或I/O点)相当16个开关量I/O点。在此基础上,可考虑留有20~25%的裕量。对于工艺比较复杂的系统,应适当增加存储器的容量,否则,当控制较复杂、数据处理量大时,可能出现存储器容量不够的问题。

遵循这些设计要求和准则,充分考虑现场环境与工艺流程,运用所学的PLC知识,做好现场施工调试、安装等等。做到了这些,相信你一定能完成一个的PLC项目