西门子6ES7517-3TP00-0AB0性能参数

用户需求

自控系统中共有11个控制站,包括泵房、沉砂池、南水解池、北水解池、变电所、脱水机房、井房、SBR池、鼓风机房和南滗水器、北滗水器。泵房负责控制进泥阀、出泥阀和潜污泵。沉砂池负责控制进水闸、除砂机、格栅井和行走式吸砂、砂水分离装置。南北水解池分别负责控制7个排泥阀。变电所负责监测高、低压系统的相关电压、电流、有功和无功等模拟量信号,进行效益核算。SBR池负责控制整个好氧工艺的流程。鼓风机房负责控制鼓风机导叶开度并监测鼓风机的各个重要参数。南北滗水器负责控制两台滗水器相应的工作行程。在中控室,上位机软件要实时反映各个工段的具体情况,包括设备的各种状态、各种仪表的数据和工艺的设定参数等等,计算和查询各种参量,例如温度,液位,PH值,泥位值,多普勒流量计等,于操作员进行分析并能在上位控制现场的各个设备。

实现方案

根据以上的需求,硬件我们选用西门子的S7-300系列PLC,110KW变频器和75KW软启动器,软件选用Wizcon for bbbbbbs and Internet 2000点的开发版。考虑到有11个控制站和通讯的数据量大,各个站之间有一定的距离,远的站到中控室有300米,我们采用了Profibus-DP和Profibus-FMS 相结合的现场总线,因为它具备高速,快速,传输距离也比较远,并且是现在国际上流行和推广的现场总线。我们做了2个DP网和一个FMS网。2个DP网分别是,泵房和SBR池作为DP主站,沉砂池、南水解池、北水解池、变电所、脱水机房和井房作为泵房的DP从站;鼓风机房和南北滗水器作为SBR池的DP从站。一个FMS网是,泵房、SBR池通过FMS的TDL协议进行互相通讯,后又泵站和中控室通过FMS进行通讯。实现了各个控制站之间的高速通讯和数据的完整性。采用变频器与软起动器组合运行拖动潜污泵电机,追踪液位,保证液位恒定与设定值一致。

整个系统控制分三层:层现场手动,第二层上位机Wizcon手动控制,第三层PLC自动运行。

现场手动--便于设备的维护和调试,当某个设备切换到现场手动模式下,该设备就不受Wizcon和PLC的控制,只接受现场的操作命令;

上位机Wizcon手动控制--有利于调度室的操作,可以针对每个设备,让它脱离PLC的自动运行状态,由中控室的计算机直接对其进行操作。

PLC自动运行—对现场所有设备进行自动控制,它负责整个污水处理工艺的控制,并且对故障,也会有响应。PLC和上位机脱离了通讯,它也能自己安全的工作。

上位机显示:污水厂中控室采用八屏多屏显示,可任意调入各工艺图、运行表、设定表和控制表,工艺图以图形的方式显示各个工段的工艺流程和数据,运行状态表中反映主要设备的开关状态、机泵电流电压、现场仪表的参数、累计值(电量、水量、泥量、气量等)、综合运行参数(单位提水电耗、单位供气电耗、全厂处理单位水的电耗,重要设备的运行时间等)。现场数据输入量、输出量及计算量的趋势图,参量能分站排列,各分站的参量能随意选择,在同一趋势图中能进行相同参数多时段趋势对比和多参数对比。建立了相应的日、月、年数据库,能方便的进入,进行查询、修改和统计等操作。报警信息能即时弹出,并有语音提示。

由于Wizcon具备非常强大的Internet功能,我们在中控室利用Wizcon做了WEB SEVER发布现场的监控的画面。在公司中心调度室设一个远程监控站,利用市话线路采用拨号方式与污水厂中控室通讯,该站采用四屏多屏显示,可通过标准的浏览器(IE)来监测污水厂中控室的各种实时图形、趋势和报警,并可查询历史数据和历史报警。

整个系统有很强的灵活性、可操作性、稳定性和可靠性。所有运行参数可通过配方的方式一起下载保存在PLC里,并且可以随时更改,例如,泵站的变频器的恒定水位,报警水位,停泵水位的设定,排泥时间的设定,SBR的4小时和6小时的工艺的选择。并且达到无人值班的情况下,也可正常运行。因为我们采用Profibus的总线形式,只要支持Profibus协议的设备都可以连到我们的现场总线网上,极大地方便以后的系统扩展和保护现有投资。

一.前言

西门子系列PLC在数字控制系统中有着广泛应用,控制系统有时会发生出现故障而未能及时排除而影响生产.随着设备使用年限的增加,设备故障率会逐年递增.

目前的现场诊断方式为现场工程师通过编程器和PLC相连,读取PLC的诊断信息及在线查看PLC内程序的运行状态.根据读取的PLC的诊断信息及PLC内程序的运行状态判断故障原因,提出维修方案.电控系统的维修一般相对比较简单,主要就是更换损坏的部件,而难点就是需要确诊故障位置.常规方法需要工程师必须到现场,工程师或技术员到现场后有时遇到较难判断的故障需要外聘专家到场协助诊断而造成时间延误,影响生产.为保证系统安全,选择一种适合现场条件的远程诊断方案尤为关键.

二.采用Modem拨号的TeleService远程诊断

该方案是SIEMENS PLC远程访问的标准配置,也是现场应用简洁可靠的方式.

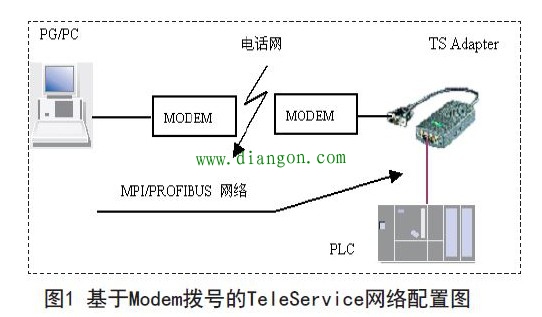

即工程师站(ES)和远程的PLC站之间是通过Modem拨号进行连接的.一般笔记本都自带Modem拨号,将固定的线插入笔记本,利用安装在笔记本中的西门子Teleservice软件进行拨号连接,如图1所示.

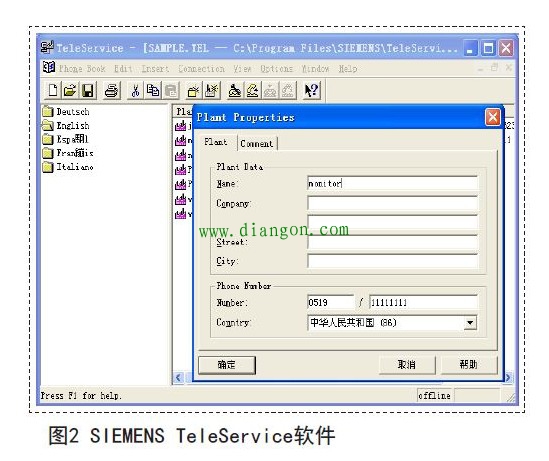

该方案在远程连接侧使用已安装西门子plc编程软件Step 7的编程笔记本,利用笔记本自带的MODEM插入线进行拨号连接.拨号连接软件为SIEMENS TeleService软件,如图2所示,新建远程Plant站,输入名称和远程拨号的号码.

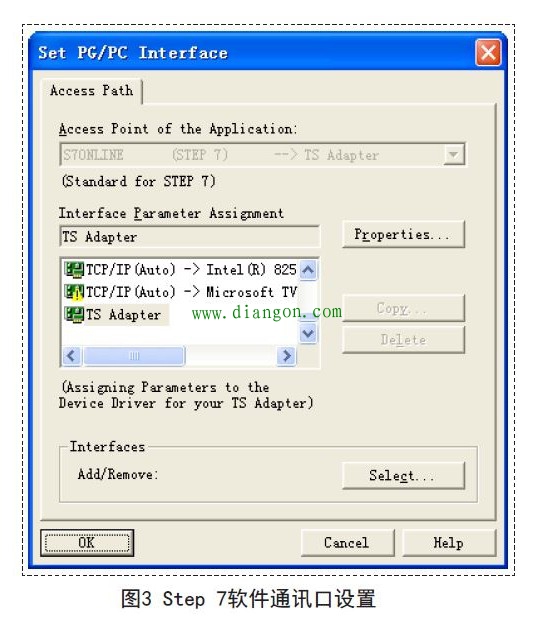

在Step 7编程软件中设置通讯连接为“TS Adapter”,现场设备准备好后就可以进行拨号连接,如图3所示为Step 7软件通讯口设置.

现场PLC侧配置带串口的MODEM和西门子TS Adpter,将MODEM连入网,TSAdapter和MODEM通过各自的RS232串行通讯口连接,TS Adapter的MPI口接入PLC的MPI口,设备上电后通知远程可以拨号连接,连接后即可进行编程监视操作.

这种方案的优点在于配置简单,价格便宜.缺点在于连接速度受限,只是拨号上网的速度,容易出现连接中断的现象.需注意的是网好为直播程控,中不要挂接分机或传真机,以免造成数据连接冲突.

三.利用互联网采用远程协助或远程桌面进行连接的远程诊断

“远程协助”是腾讯推出的一项方便用户进行远程协助帮助好友处理电脑问题.

“远程桌面”是Windows XP系统附带提供的一种简单的远程控制的方法.远程协助中被协助方的计算机将暂时受协助方(在远程协助程序中被称为专家)的控制,专家可以在被控计算机当中进行系统维护.安装软件.处理计算机中的某些问题.或者向被协助者演示某些操作.

两种方法都可以进行远程诊断,需要远程方有一台能上网的电脑,现场PLC侧接有编程电脑,将编程电脑连接上互联网.

“远程协助”操作连接简单,“远程桌面”连接较为繁琐,连接速度和可靠性都受限于互联网,本身差别不大,推荐使用“远程协助”.

“远程协助”需要在现场PLC侧的编程电脑上安装软件,通过连接后即可远程控制操作编程电脑,以方便工程技术人员在不能及时赶赴现场时查找处理故障.

四.

根据西门子PLC远程诊断可靠性方面考虑,选择一种适合现场条件的远程诊断方案进行远程诊断,协助现场人员解决处理故障,对控制系统应用尤为重要.

文中介绍了远程连接西门子PLC的两种简单实用方法,能便捷的提供远程诊断服务.这样不仅能节约人力和物力成本,也能为系统用户提供更为快捷的维护服务,减少系统用户的损失.

以西门子200plc为例,演示如何搭建远程监控PLC功能

一准备工作。

1.1 在对接前我们需准备如下物品;

1) S7-200 一台(建议使用CPU226 或CPU224 有两个串口的PLC,1#port 做程序的下载和在线

监视,0#port 做Modbus-RTU从站与GM10-DTU 模块通讯)。带编程电缆

2) USB 转232 数据线一颗(如果电脑主机有串口那就可以免去此线)。

3) 河北蓝蜂科技的GM10-DTU 模块一台。以及配带的232 串口线,天线和电源适配器。

4) SIM 卡一张,有流量,大卡。

5) DP9 针公头一个。

6) 联网电脑一台(WinXP/Win7/Win8 操作系统)

7) 电工工具、导线若干。

图1

1.2 GM10-DTU准备工作

此处参考《GM10-DTU 用户使用手册》进行操作,我们需要对GM10 连接天线、插上SIM 卡(移动/联通无欠费大卡)、连接12V 电源适配器、连接232 调试线到电脑串口(或USB 转232串口线)。

1.3 200PLC 准备工作。

200PLC 连接电源(注意电源是24VDC 还是220VAC),准备一颗9针串口头(如上图),用两颗导线分别焊接的3 和8 引脚(200 系统手册中有介绍,3 和8 引脚为485 通讯口)。

二,200PLC 从站创建。

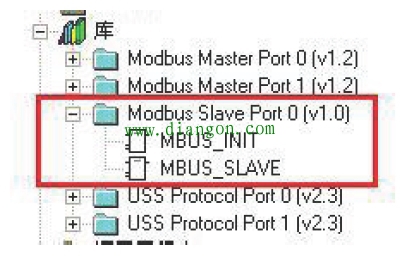

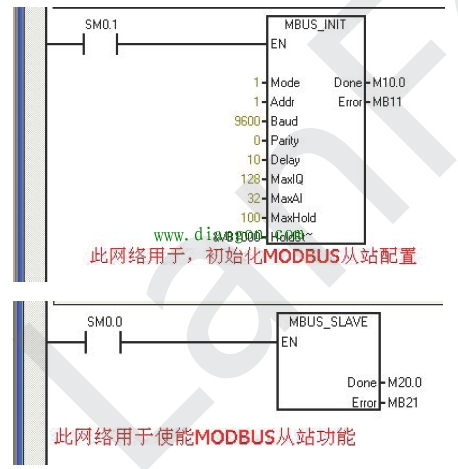

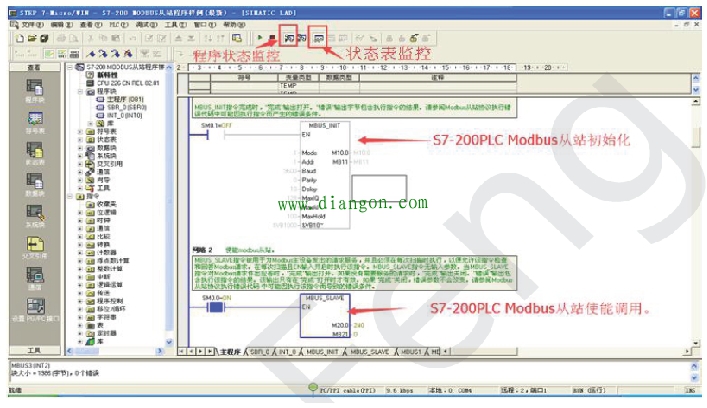

1,将200PLC 经编程电脑连接到电脑上,打开Step7-MicroWin 编程软件,新建工程,在主程序中添加Modbus Slave Port0 功能块(MBUS_INIT,MBUS_SLAVE)

图2

库文件

•西门子Modbus从站协议库包括两条指令:MBUS_INIT 指令和MBUS_SLAVE指令。

•MBUS_SLAVE 指令用于为Modbus 主设备发出的请求服务。

•MBUS_INIT 指令用于启用、初始化或禁止Modbus 从站通讯。在使用MBUS_SLAVE 指令之前,必须正确执行MBUS_INIT 指令。指令完成后立即设定“完成”位,才能继续执行下一条指令。

图3

•EN:指令使能位。•Mode:模式选择,启动/停止Modbus从站通信。Mode 参数允许使用以下两个数值:1——启动,0——停止。

•Address:从站地址,MODBUS 从站地址,取值1~247。

•Baud:波特率,可选1200,2400,4800,9600,19200,38400,57600,115200。•Parity:奇偶校验,0=无校验;1=奇校验;2=偶校验。

•Delay:延时,附加字符间延时,缺省值为0。

•MaxIQ:大I/Q 位,参与通信的大I/O 点数,S7-200的I/O 映像区为128/128,缺省值为128。

•MaxAI:大AI 字数,参与通信的大AI 通道数,可为16 或32。

•MaxHold:设定供Modbus 地址4xxxx 使用的V 存储器中的字保持寄存器数目。

•HoldStart:保持寄存器区起始地址,以&VBx 指定(间接寻址方式)。

•Done:初始化完成标志,成功初始化后置1。

•Error:初始化错误代码。

图4

MBUS_SLAVE 指令说明:

MBUS_SLAVE 指令被用于为Modbus 主设备发出的请求服务,并且必须在每次扫描时执行,以便允许该指令检查和回答Modbus 请求。MBUS_SLAVE 指令无输入参数,在每次扫描且EN 输入开启时执行。

•EN:指令使能位。

•Done:Modbus 执行通信中时置1,无MODBUS通信活动时为0。

•Error:错误代码(同上表格)。

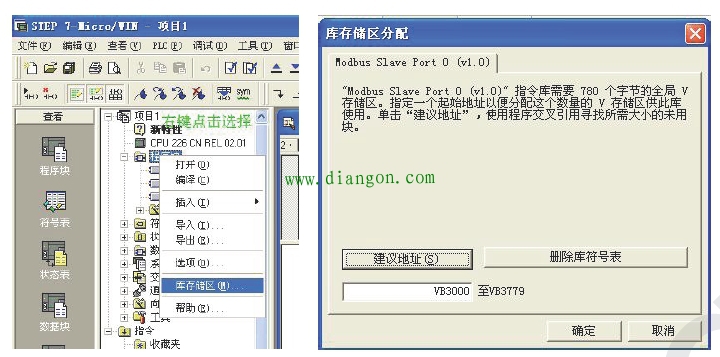

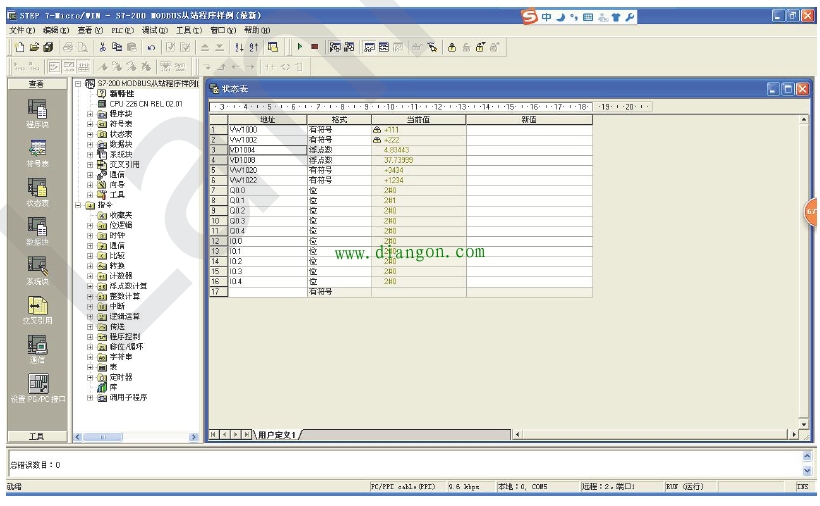

2,设置库存储区。

在“库存储区分配”对话框中输入库存储区的起始地址,注意避免该地址和程序中已经采用或准备采用的其它地址重合。上面我们将Modbus保持寄存器区从VB1000 开始(HoldStart= VB1000),并且保持寄存器为100 个字(MaxHold=100),因保持寄存器以字(两个字节)为单位,实际上这个通信缓冲区占用了VB1000~VB1200 共200 个字节,可以点击“建议地址”跳过modbus 保持寄存区的区域,即库存储区要不在VB1000-VB1200 之内。

图5

3、编译程序,编译无误后,通过PPI 电缆将程序下载到PLC,下载完成后断电,打开程序监控查看MBUS_INIT 指令和MBUS_SLAVE 指令的“Error”引脚输出是否为正常(0 位正常,其他数值为故障,

请参看上面的故障列表)。

四,GM10-DTU 模块设置。

4.1 连接S7-200PLC 和GM10

注意:通过上面的工作,我们已经成功创建S7-200 的MODBUS 从站,此时我们将PLC prot0 串口的3 引脚连接GM10 模块的“485A”端子,8 引脚连接GM10 模块的“485B”端子。

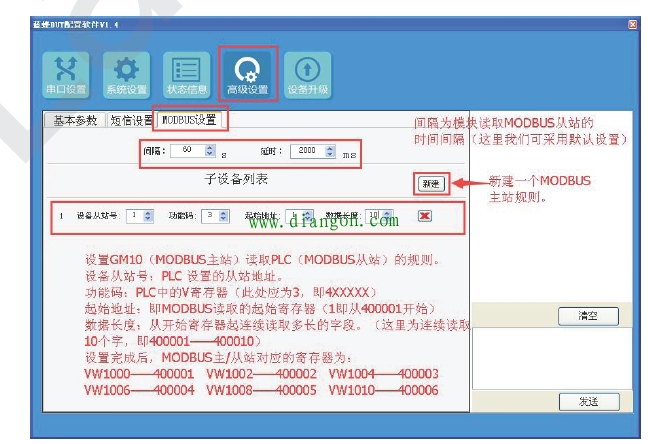

4.2 配置GM10-DTU

通过GM10 随机配带的串口线一端连接GM10 端子(TXD TXD SGND),另一端连接电脑的COM 口,如果电脑没有COM 口可使USB转232 线转接。

在对模块进行配置时,具体操作请参照《DTU 配置软件使用手册》,DTU配置软件设置数据采集通道参数和调试连接功能。

图12

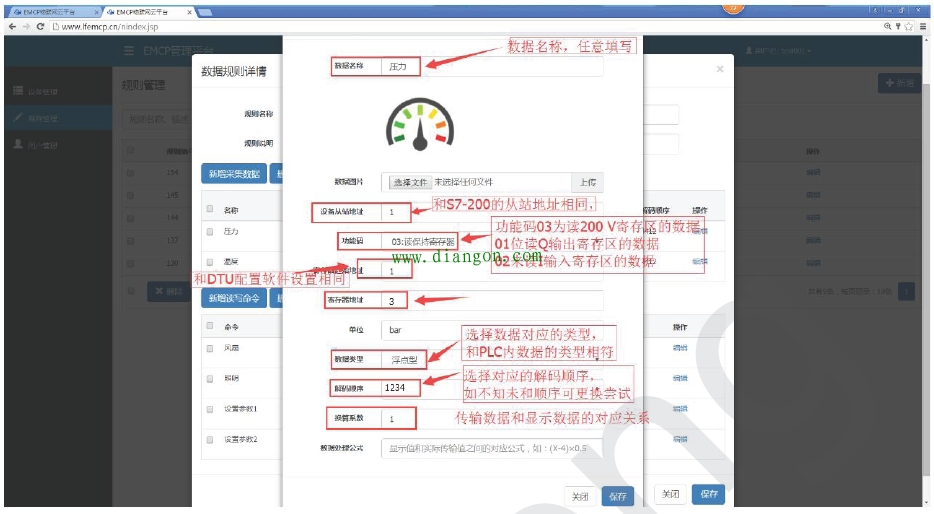

五,EMCP 平台设置。

用管理员账号登录EMCP 平台,对EMCP 云平台进行设置。具体操作参照《EMCP物联网云平台用户手册V2.0》。

5.1 新建数据规则

进入后台,显示的是设备管理,我们要创建一个数据规则。

图14

图15

5.2 新建设备

新建“设备”, 选择菜单“设备管理”-> “新增”新建一个设备。

图16

六,实验效果。

打开Step7-MicroWin 编程软件的“程序状态监控”和“状态表监控”,S7-200PLC在线监视实况如下图。

图17

图18、

用户登录EMCP 平台,点击S7-200PLC 设备的“进入设备”。显示如下

图19

图20