西门子晋中授权代理商

应用

该 RS 485 总线连接器用于 PROFIBUS,可以用来将 PROFIBUS 节点或 PROFIBUS 网络组件连接至PROFIBUS的总线电缆。

设计

提供有各种类型的总线连接器,可优化用于连接的设备:

总线连接器具有轴向电缆引出线(180°),可用于如 PC 和 SIMATIC HMI OP,传输速率高达 12 Mbps,带集成的总线端接电阻

带垂直电缆引出线的总线连接器(90°);

这种接头采用垂直电缆引出线(有或没有编程器接口),数据传输速率高达 12 Mbps,带集成的终端电阻。传输速率为 3、6 或 12 Mbps 时,在带编程器接口的总线接头和编程器之间,需要使用 SIMATIC S5/S7 连接电缆。

有 30°电缆引出线的总线接头(经济型),无编程器接口,数据传输速率为 1.5 Mbps,无集成的总线端接电阻。

PROFIBUS 快速连接 RS 485 总线接头(90°或 180°电缆引出线),传输速率为 12 Mbps,采用绝缘刺破技术可实现快速简单安装(用于硬线和软线)。

功能

总线连接器可直接插入到 PROFIBUS 站或 PROFIBUS 网络组件的 PROFIBUS 接口(9 针 Sub-D 接口)中。

可使用 4 个端子在插头中连接进入和离开的 PROFIBUS 电缆。

通过从外部清晰可见的便于接触的开关,可以连接总线连接器中集成的总线端接器(不适用于 6ES7 972-0BA30-0XA0)。在此过程中,连接器中的进线和出线总线电缆是分开的(隔离功能)。

必须在 PROFIBUS 网段的两端进行这种连接。

总线系统

用于带有少数工作站且带有现场设备的蜂窝网络的过程和现场通讯

用于符合 IEC 61 158/EN 50 170 规范的数据通讯

开放性,可连接标准化非西门子部件

PROFIBUS – 用于生产和过程工程领域的现场总线标准,包括:

用于总线以及访问程序的物理特性的标准规范

用户协议和用户接口规范

过程或现场通讯

PROFIBUS DP,用于和现场设备间的快速、循环数据交换

PROFIBUS-PA,应用于过程自动化和本安应用领域

数据通讯

PROFIBUS FMS,用于不同制造商 PLC 之间的数据通讯

PROFIBUS 和全集成自动化

优势

PROFIBUS 是一种功能强大、开放、坚固耐用的总线系统,能保证无缝的通讯。

该系统采用了标准化设计,从而实现它可以与各种生产厂家提供的标准化部件进行连接。

可从网络上的任何地点进行组态、调试和故障排查。从而使用户定义的通讯关系不但通用,易于实施,更改简便。

使用快速连接(FastConnect)布线系统,可在现场快速装配和调试。

采用简单、有效的信令概念,持续监控网络部件

由于现有网络易于扩展,且不具有任何不利影响,可确保投资安全

OLM 环冗余性,可用性高。

不同PLC使用的编程不同,但编程步骤大致一样。就是进行硬件组态,根据实际PLC的类型建立硬件配置及相应的通讯配置。硬件组态完成后,将之前在纸上记录下来的I/O地址写在的符号表中。不同对于符号表的定义可能不同,但一般都有该功能,保符号表填写的准确性是至关重要的。在编写符号表时,不仅要把设备输入输出的地址写正确,再给每个地址命名并添加注释,这对后面的编程会非常方便。不需要在编程时每次都查询地址,只要填写命名好的名称即可。

第四步:写出程序流程图

在编程之前,一定要在草稿上写出程序的流程图。一个完整的程序,应该包括主程序、停止程序、急停程序、复位程序等部分。如果允许,应该将各个程序按“块”的形式编写,即一个程序是一个块,终将每个块按需求来调用即可。PLC擅长的就是处理顺序控制程序,在顺序控制中主流程是核心,一定要确保流程的正确性,要在草稿上仔细检查。如果主流程存在问题,当程序被PLC执行后,很可能发生撞击,损坏设备或对人身造成危险。

第五步:在中编写程序

确保主流程没有问题后,便可以在中编写程序了。还要注意停止、急停和复位程序的正确性,尤其是停止和急停程序,这是关系到人身和设备的程序,万万不可小视。一定要保无论在任何情况下,只要执行停止或急停程序,设备不会对人身造成伤害。还有一个小细节,有经验的师傅在处理急停按钮时,程序中都用常闭点,这点要注意。

第六步:调试程序

在调试程序这一步中,可以分成两个方面。

1.如果条件允许,或是你的逻辑能力,可以先用的功能做测试,很多繁琐的程序很难用看出程序是否正确。

2.将程序下传到PLC中进行在线的调试。如果设备不动或运行中出现异常情况,先不要去修改程序,很可能是传感器没有调试到位,如果确保传感器无误,再去修改程序。

用于将 PROFIBUS 节点连接到 PROFIBUS 总线电缆

安装方便

FastConnect 插头采用绝缘刺破连接技术,可确保极短的组装时间

集成端接电阻 (��不具有)

通过带 Sub-D 接口的连接器可以连接编程器,无需额外安装网络节点

Area of application

用于 PROFIBUS 的 RS485 总线连接器,可用于连接 PROFIBUS 节点或 PROFIBUS 网络部件到 PROFIBUS 总线电缆。

Design

提供有各种类型的总线连接器,可优化用于连接的设备:

总线连接器具有轴向电缆引出线(180),可用于如 PC 和 SIMATIC HMI OP,传输速率高达 12 Mbit/s,带集成的总线端接电阻

带垂直电缆引出线的总线连接器(90);

这种接头采用垂直电缆引出线(有或没有编程器接口),数据传输速率高达 12 Mbit/s,带集成的终端电阻。传输速率为 3、6 或12 Mbit/s 时,在带编程器接口的总线接头和编程器之间,需要使用 SIMATIC S5/S7 连接电缆。

有 30电缆引出线的总线接头(经济型),无编程器接口,数据传输速率大为 1.5 Mbit/s,无集成的总线端接电阻。

PROFIBUS 快速连接 RS485 总线接头(90或 180电缆引出线),传输速率大为 12Mbit/s,采用绝缘刺破技术可实现快速简单安装(用于硬线和软线)。

Functions

总线连接器可直接插入到 PROFIBUS 站或 PROFIBUS 网络组件的 PROFIBUS 接口(9 针 Sub-D 接口)中。

可使用 4 个端子在插头中连接进入和离开的 PROFIBUS 电缆。

通过从外部清晰可见的便于接触的开关,可以连接总线连接器中集成的总线端接器(不适用于 �。在此过程中,连接器中的进线和出线总线电缆是分开的(隔离功能)。

必须在 PROFIBUS 网段的两端进行这种连接。

Integration

总线接头

r />r />/p>

电缆引出线90 电缆出线35 电缆出线30 电缆出线用于 PLC S® 3)带有 CM 1241、CM 1242-5 的 S7-1200;CM 1243-5 带有 CP 5603 的 S7-mECC7-633 DP, C7-634 DP, C7-635, C至 S��备 ET 200M/ET 200B/ET 200L/ET 200S编程器 PG C/PG 740/PG 760 接口 IM 308-CCP 5431 FMS/DPCP 342-5/CP 343-5/CP CP 5511/CP 5512/CP 5711/CP 5603CP 561x/CP 562x SIMATIC OP OLM/OBT RS 485 中继器 诊断中继器

适用于以下应用:

1) 适用于宽温度范围(-25 C 至 +60 C)并具有优异防恶劣环境性能(覆膜涂层)的 SIPLUS 模块

2) 不能将柔性总线电缆与此连接器结合使用,大 1.5 Mbps

3) S7-400

当 DP 接口占用时,不能使用 MPI/DP 接口;

在分配了 IFM2 接口时,不能与 IFM1 接口结合使用r />p>

p>

p>电缆引出线90 电缆出线35 电缆出线180 电缆出线180 电缆出线用于 PLC S 带有 CM 1241、CM 1242-5 的 S7-1200;CM 1243-5 带有 CP 5603 的 S7-mECC7-633 DP, C7-634 DP, C7-635, C7-636 S5-115U 至 S5-155U I/O 设备 ET 200M/ET 200B/ET 200L/ET 200S 编程器 PG C/PG 740/PG 760 接口 IM 308-C CP 543

1 引言

可编程序控制器(Programmable Logic Controller)简称为plc,它具有可靠性高、抗干扰能力强等突出优点,广泛应用于工业控制领域,已经成为现代工业自动化的主要支柱之一。在PLC控制系统的设计中,经常会遇到I/O点资源紧张以及性价比矛盾的问题。有些被控设备需要具有手动、自动的工作方式,且手动部分控制按钮较多;有些自动生产线中,进行位置检测的行程开关或者用于系统工作状态指示的输出比较多,都会使占用的I/O点大为增加。一般通过增加扩展模块来解决,但PLC的I/O点价格昂贵,且还有扩展模块数目和I/O点数目的限制,如SIEMENS的CPU 226大扩展模块数目为7,大扩展168路数字量I/O点或35路模拟量I/O点。若此时再增加CPU,势必使得系统性价比大为降低,在这种情况下,扩展I/O点数具有较大的实际意义。本文以SIEMENS的S7-200 PLC为例,探讨如何扩展PLC控制系统中I/O点数的方法。2 硬件电路I/O点扩展方法

2.1 分时分组输入

对于既有手动方式又有自动方式,而二者不可能执行的PLC工作方式,不同工作方式的输入可以共用一个PLC的输入点。分时分组输入扩展I/O点数接线图如图l所示。I1.0用来输入自动/手动命令信号,供自动和手动程序切换用;二极管用来切断寄生电路,避免错误信号的产生;SA用来切换自动和手动操作方式。

图1 分时分组输入接线图

2.2 共用输出触点

对于通断状态完全相同的负载,在输出点功率允许的情况下,可以并联于同一输出点上,即用一个输出点带动多个负载,需特别注意的是不能超出每个输出点的允许负载能力。接线方式如图2所示。

图2 共用输出点接线图

2.3 合并输入触点

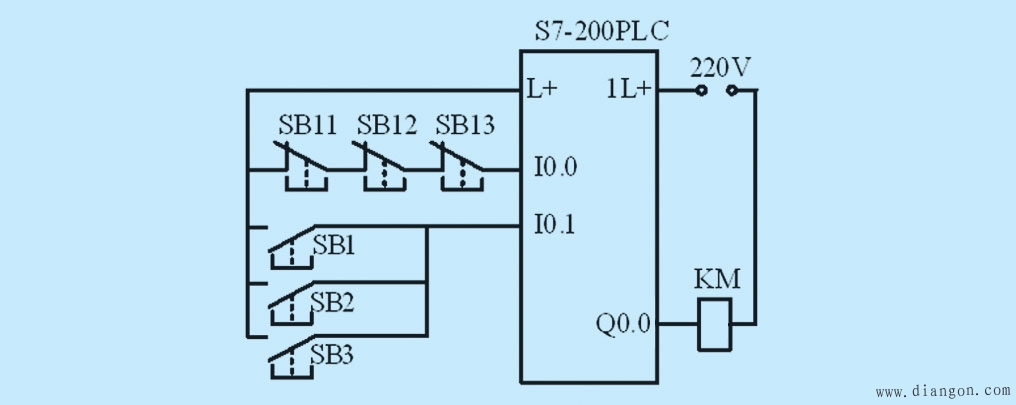

对于一个由如图3所示的按钮和接触器实现的电动机多点起动、停止的控制要求,例如可在三处实现启动和停止,其中,SB1、SB2、SB3为起动按钮,SB11、SB12、SB13为停止按钮。可以将每个按钮接PLC的一个输入点,很容易便可实现。若PLC的输入点较为紧张,则可以用图4所示的方式接线,与每个按钮占用一个输入点的方式相比,该方法的软件编程更为简单。

图3 电动机电气控制原理图

图4 电动机PLC控制接线图

3 软件编程I/O点扩展方法

软件扩展的基本思想是一点两用或轮序复用。即当按钮初次按下时,输出要求为高;当按钮按下时,输出要求为低;再按下时又为高,依此类推。这样就可以节省一个输入点,当系统有较多开关量控制时可节省较多输入点,如主机ON和主机OFF,纸料座上和纸料座下,都可以只用一个输入点来控制。实现“一点两用”的编程方法较多,如利用内部辅助继电器、定时器、计数器、移位指令等,本文仅介绍几种简便方法。

3.1 利用边沿检测、输出指令

若按钮SB连到I0.0上,输出控制Q0.0,利用边沿检测和输出指令实现“一点两用”,用STEP7 V5.3编制的STL程序如下。

A I0.0

FP M0.0

= M0.1

A M0.1

A Q0.0

= M0.2

A(

O M0.1

O Q0.0

)

AN M0.2

= Q0.0

程序说明:当第1次按下按钮SB时,I0.0的常开触点闭合,在RLO边沿检测指令FP的作用下,辅助继电器M0.1接通一个扫描周期,从而输出继电器Q0.0的线圈得电,且Q0.0构成自锁(保持)电路,Q0.0另一对常开触点闭合,为M0.2接通做准备;当第2次按下按钮SB时,在FP指令的作用下,M0.1的常开触点接通M0.2的线圈回路,M0.2的常闭触点切断了PLC的输出,从而实现一点两用。

3.2 利用边沿检测、跳转指令

若利用边沿检测和跳转指令,实现起来较为简便,其STL程序如下。

A I0.0

FP M0.0

JNB OUT

AN Q0.0

= Q0.0

OUT: NOP0

程序说明:第4、5个语句的功能是实现Q0.0的自取反,但若没有前面的跳转指令,则程序每个扫描周期都会将Q0.0的状态取反一次;第1、2句的作用是限定只有当I0.0的上升沿到时取反一次,否则跳出取反程序段,从而实现一点两用。

3.3 利用边沿检测、异或指令

若利用边沿检测和异或指令实现起来更为简便,程序如下。

A I 0.0

FP M0.0

X Q0.0

= Q0.0

程序说明:当第1次检测到I0.0的上升沿,此时Q0.0为0,异或后输出Q0.0为1,第2个扫描周期来时,已经不是I0.0的上升沿了,为0,此时Q0.0确为1,异或后保持结果仍为1;第2次检测到上升沿时,Q0.0为1,异或后输出Q0.0的结果为0,等到下一个扫描周期到时,已经不是上升沿了,而此时Q0.0还是为0,异或保持输出仍为0。[NextPage]

4 硬件和软件结合I/O点扩展方法

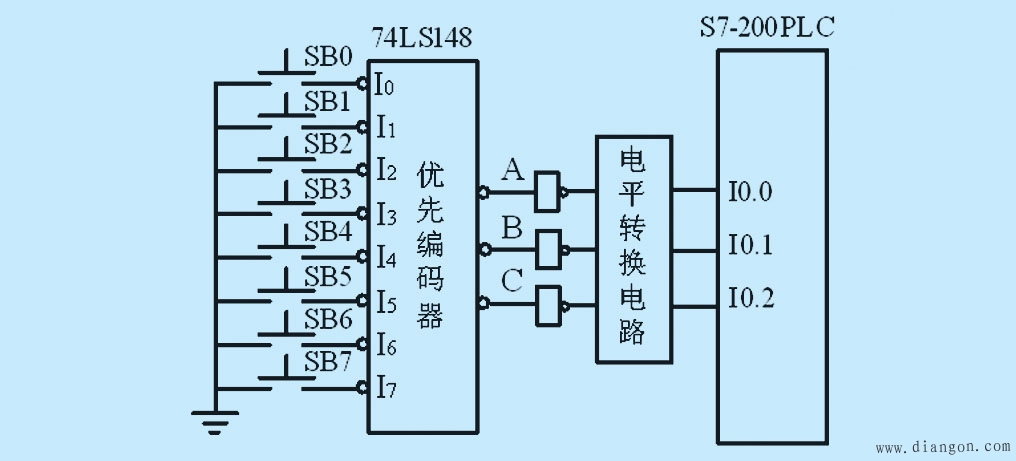

4.1 硬件编码和软件译码,扩展输入点

在控制系统输入信号较多的情况下,可以利用编码器对输入信号编码,引到PLC的输入端,再通过PLC内部程序配合进行译码,对各个输入信号加以识别,可以大大减少对输入点的占用。PLC的外部接线如图5所示。由于普通编码器在有多个信号输入时会出现乱码,故可采用8线-3线优先编码器74LS148,设定好信号的优先权,有时还要将编码器的选通输出端和扩展端也接入PLC中,配合程序减少误判断。还要注意的是电平的匹配问题(信号电路的+5V和PLC的+24V之间)以及PLC的输入口对信号识别所要求的技术规范(驱动电流和电压能识别的范围),有时还需增加适当的信号放大和隔离电路。

图5 硬件编码接线图

下面以按钮SB2按下为例,说明PLC内部软件译码的程序识别方法。由74LS148的功能表可知,该芯片低电平有效,图5中用3个非门将输出电平转换成正逻辑。若SB2按下,无论SB0和SB1是否按下,但SB3~SB7均未按下;此时,ABC的输出为101,经过非门后I0.0,I0.1,I0.2的状态分别为0,1,0;对应的STL译码程序如下。

LDN I0.0

A I0.1

AN I0.2

= M0.2

这样,笔者在程序里用M0.2的常开触点代替了按钮SB2。即当按钮SB2按下,M0.2为1;SB2弹起,M0.2又为0,从而实现了软件译码的功能。需要指出,该方法在PLC的每一个扫描周期只能读入8个输入中的一个输入状态,若有2个以上开关闭合,PLC只能检测出优先权高的那个信号。

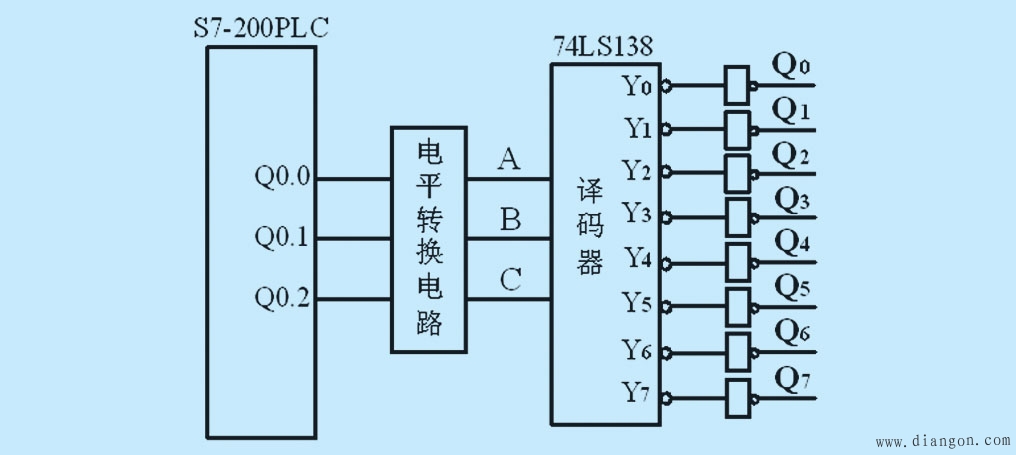

4.2 软件编码和硬件译码,扩展输出点

在控制系统输出信号较多的情况下,可以通过PLC的内部程序对输出信号进行编码,通过硬件译码器进行译码,驱动负载工作,这可以大大的减少对输出点的占用。PLC的外部接线如图6所示,采用3线-8线译码器74LS138。此时,同样存在电平匹配的问题,即PLC的直流模块典型输出为+24V,而信号电路的工作电压一般为+5V,有时同样需要增加信号电路以及功率放大电路以驱动负载工作。

图6 PLC接线图

下面以如何让Q2为1为例,说明PLC内部软件的编码方法。由74LS138的功能表可知,若要使输出Q2为1,应该使Y2输出为0;即对应的ABC应该为010,从而得到只要让PLC的Q0.0,Q0.1,Q0.2分别为0,1,0即可;对应的STL编码程序如下,其中M1.2为置位输出Q2的条件。

LD M1.2

S Q0.0, 1

R Q0.1, 1

S Q0.2, 1

这样,只需对Q0.0,Q0.1,Q0.2进行组合就可以实现对输出Q0~Q7分别置为1。本方法存在一个明显的缺点,即每一个扫描周期只能输出八种状态中的一种,若要置位输出Q0和Q1是不能实现的。

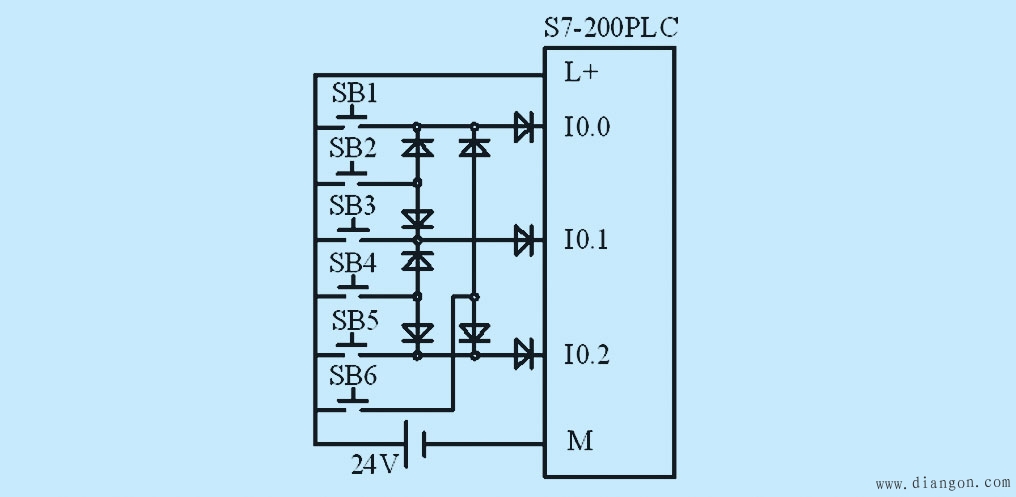

4.3 用N个输入点识别N×(N+1)/2个输入信号

若我们将输入信号接成图7的形式,再配合以软件编程便可以实现用3个输入点识别3×(3+1)/2=6个输入信号。其基本思想是:当SB1按下时,PLC只检测到了I0.0为“1”,此时I0.1和I0.2的状态均为“0”,那么在程序里就将I0.0的常开触点和I0.1、I0.2的常闭触点相与来识别SB1的状态;若SB2按下时,I0.0和I0.1均为“1”,I0.2为“0”,此时识别程序应该为I0.0和I0.1的常开触点与上I0.2的常闭触点;其它点的情况类似,输入信号SB1和SB2的STL识别程序如下,其中,M2.1、M2.2的状态就代表了信号SB1、SB2的状态。

LD I0.0

AN I0.1

AN I0.2

= M2.1

//信号SB1的识别

LDN I0.0

A I0.1

A I0.2

= M2.2

//信号SB2的识别

需要指出:这种方法不能识别2个及2个以上的信号为1的情况,如SB1和SB3接通,程序会把它当成SB2接通的情况识别。图7中二极管的作用是为了隔断寄生电流形成通路。其实,用3个输入点多可以7个信号的识别,如果在图7中再加一个SB7,用3个二极管连到I0.0、I0.1、I0.2上,则可以通过将3个点的常开触点相与来识别SB7,但这样过于繁琐,一般不采用。

图7 硬件接线图

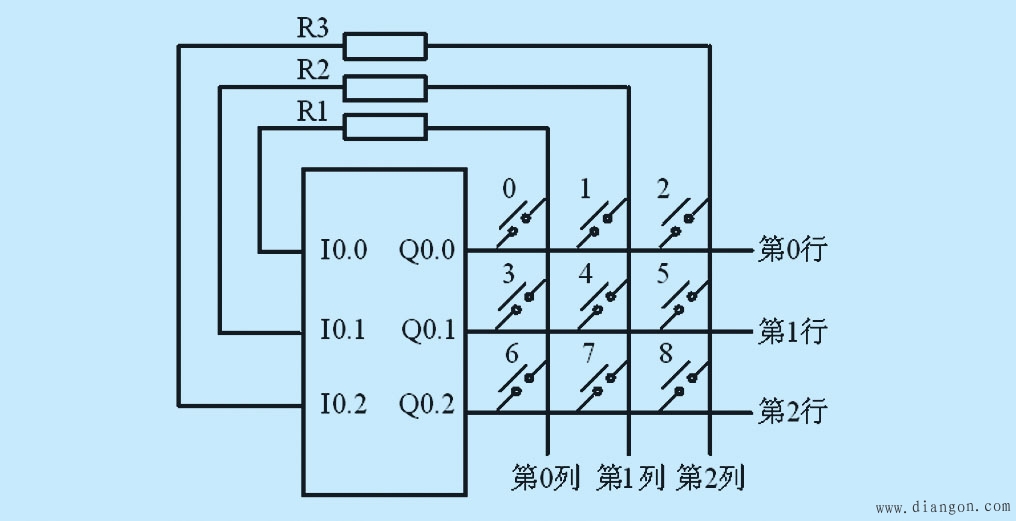

4.4 用输入/输出口组成矩阵式键盘

若控制系统需要设计键盘,常规的思路是每个按键接一个输入口。当键数增加时,极为浪费输入点,仿照微机系统中制作矩阵式键盘的思路,在PLC系统中利用I/O点组成矩阵式键盘,如图8所示为3×3键盘结构图。编程思路:判断整个键盘上有无键按下,方法是将行全输出为1,读入列的状态,如果列读入的状态全为0,则无键按下,不全为0则有键按下;逐列扫描,方法是依次将行线送1,检查对应列线的状态,若列线全为0,则按键不在此行;若不全为0,则按键必在此行,且是与1电平列线相交的那个键。对应的软件编程比较复杂,在有些小型的控制系统中可以避免增加操作屏或触摸屏,从而提高系统性价比。若需要详细的硬件设计图和软件程序可与作者联系。

图8 3×3键盘结构图

5 结束语

本文从硬件设计、软件编程以及硬件软件结合三个方面探讨了扩展PLC I/O点的方法。在具体应用时,还需考虑每种扩展方法的一些优缺点以及抗干扰能力等问题。若能合理的利用这些方法,必能有效的节省PLC的I/O点数,降低系统成本,提供性价比,更为充分的发挥PLC的优势