西门子模块6ES7332-5HD01-0AB0性能参数

引言空压机组是很多类企业的必备设备,工作过程不复杂,但其启动和停车过程有严格的要求。现有空压机组一般都由固定工人值守,平时启动和停车根据生产需要随时调度,由工人按要求的顺序操作相应开关、阀门和主电机而完成启停过程。运行中,要求值班人员经常检测机组状况,在温度、压力、电机额定电流等超过允许值时应紧急停车。空压机每天24小时间断运行需由工人24小时连续值守,显然,这是对人力资源的严重浪费。有必要对此过程进行全自动控制,并在远程操作室设置监控和报警装置,以实现现场无人值守和远程监控、报警。

怀化车辆段东场压风房现有两台V-6/7型空压机组,空压机组运行与否,启开动1#还是2#空压机,是由值守工作根据调度命令来执行。空压机组启动过程是,先开启水泵输入冷却水,打开排气阀,开启主电机,打开进气阀,使其空负荷启动,运行约5分钟后,将排气阀关闭,进入负荷运行;停车过程则是,先关闭进气阀,再打开排气阀,关主电机和水泵,后关闭排气阀。

1、监测控制系统硬件设计

1.1 系统控制要求

怀化车辆段对该两台空压机的控制要求是,远程操作自动启停,参数异常自动停车,为此,需对下列参数进行采集:

(1)压力信号分别为1级缸、2级缸及储风缸压力3点;

(2)温度信号为1级缸排气温度、2级缸进气温度、2级缸排气温度、油温、曲轴轴承温度2点、电机轴承温度2点以及冷却水出口温度共9点;

(3)电量信号为主电机电流1点,及总电源的3相电压共3点。

采集参数总计为(9+3+1)x2+3=29个。

对上述参数采集后,判断有关参数是否异常,形成动态数据表格进行实时巡回显示,并存储起来而供以后进行随机查询。

1.2 系统总体设计

根据上述控制要求,我们设计了以PC/104工业计算机为核心的实时多参数采集系统,辅以可编程控制器(以下简称PLC)对空压机组启/停进行逻辑顺序控制,如图1所示。

图1 系统结构框图

(1)ADT200模块介绍

ADT200可将与IBM PC兼容的PC/104CPU模块系统构成一个高性能的数据采集系统,其特点是:8/16个单端模拟输入通道;12位,20μs或10μsA/D变换器;±5V,±10V或0到+10V模拟输入量程等。可见,对本系统来说,足以达到要求。

(2)模拟量采集

· 温度 采集的温度信号有两种量程范围,其中二级缸排气温度在160℃以上,选用JM202V一体化温度计,共2台,其测量范围为0~200℃,采用+12V DC电源供电,输出为0~+5V DC信号;其他16路温度测量范围为0~120℃,选用DS1820数字温度传感器,共16片,其测量范围为-55℃~125℃,采用+5V电源供电,其信号为单线并接在一起。

· 压力 6路压力信号分别为两套空压机的1级缸(≤0.22MPa)、2级缸压力(≤0.81MPa)和储风缸压力(≤0.81MPa)。故选择Honeywell的24PC系列固态压力传感器,1级缸选用2只24PCFFA1G型,其量程为0~100psi;2级缸和储风缸选用4只24PCGFA1G型,量程为0~250psi。其工作电源为DC 0~12V,满量程输出约220mV。

· 电流、电压 选用2台电流传感器分别测量2台主电机的电流,量程为0~100A,1台电压传感器测量总电源的3相电压,其5路输出均为0~5V DC。

· 液位开关 检测冷却水有无,为开关量输入信号。

(3)DS1820数字温度信号采集

为了充分利用资源和提高系统的性能价格比,考虑利用计算机的打印口采集温度,如图2所示。该电路具有接口简单、成本较低、调试方便等特点,其唯一缺点是编程较为复杂,但以软件功能替代硬件功能亦是控制系统发展的方向之一。

图2 DS1820接线图

本系统采用了上下位机的主从控制方式,下位机采用西门子S7-200系列的CPU216 PLC,这就涉及到计算机与PLC的通讯问题,也是难点之一。CPU216具有两个RS485的串口,两个口都可以作为PPI通讯方式或自由口通讯方式,这是采用该CPU的原因之一。因为这有利于作通讯的调试。PC/104工业计算机提供了一个RS485的串口,RS485只需要TD和RD两根数据线,而没有硬件握手信号线,只能采用软件握手的通讯方式。S7-200PLC的串口初始化可以通过设置特殊标志位SMB30来实现。而发送数据可以通过发送指令XMT直接发送。因为S7200PLC没有接收数据的指令,只提供了一个接收中断,每接收一个数据产生一次中断,从SMB2中把接收到的数据取走。而上位机的串口通讯也可以采用中断方式进行,这里不再阐述。

1.5 电机的软启动

为保护电机的安全启动,采用了电机的空载启动和软启动技术,以保证电机的启动电流不会过大。软启动技术的工作原理是利用晶闸管移相控制原理,使晶闸管的导通角从0开始前移,前移的速度以电机的电枢电流不超过额定值为依据,使电机的端电压从零电压开始逐渐上升,直到满足启动转矩要求,保证启动成功。其具体控制采用PID和智能控制相结合的综合控制策略。利用PC/104控制晶闸管的移相和检测电流,并研制了软启动器,如图3所示。

图3 电机软启动流程图

2.1 主机软件设计

PC/104工控机的软件用TURBO C语言编写。主要由采样滤波模块、通讯模块、采集显示和报警模块等组成。

工控机主程序框图如图4。

图4 工控机主程序框图

采集显示和报警模块,每检测一个机组状态参数,接着进行标度变换和显示,后判断状态参数是否正常,如果正常,则检测下一个状态参数,否则报警、停机和显示故障点。

2.2 PLC软件设计

通讯模块用于和PLC之间通讯,从而控制空压机的启停。PLC通讯程序框图如图5。

图5 PLC通讯程序框图

(1)既能现场控制机组的启停,也能远程控制机组的启停;

(2)能够巡因检测所有机组状态参数,并实时显示;

(3)检测到异常的状态参数能及时报警、停机和显示故障点;

(4)能够记录每班的机组状态。

4、结束语

我们于1999年在怀化车辆段成功推出以工控机为主处理计算机的空压机组微机控制无人值守系统。运行效果良好,并通过湖南省科委组织的鉴定。为了使监控系统有更高的性价比,我们在原系统的基础上,作了很大的改进,推出了新一代监控系统,其可靠性、稳定性和体积方面都比前一代有较大的改善,有利于今后的推广,提高经济效益。

(1)“何时”发生的故障

? 故障发生的日期及时间?

? 是否是运行时发生的?(运行多久发生的)

? 接通时发生的?

? 是否在打雷、停电或对电源有干扰时发生的?

? 多次出现?(发生的频率,几次/小时,几次/日,几次/月)

(2)“进行了何种操作”后发生的故障

? 发生故障时cnc的运行方式?

? (jog方式/存储器(mem)方式/mdi方式/远程运行方式(rmt)?)

? 程序运行时的情况…

1) 发生故障时程序执行到什么位置?

2) 程序号/顺序号?

3) 程序的内容?

4) 是否在轴移动中发生的?

5) 是否在m/s/t代码执行中发生的?

6) 发生故障时是否在执行程序?

? 在此进行同样的操作是否发生同样的故障?(确认故障的在现性)

? 是否在输/输出数据时发生的故障?

? 当发生与进给轴伺服有关的故障时:

1)是否在低速进给、高速进给时都发生故障?

2)是否某一特定轴移动时发生的故障?

? 发生了与主轴有关的故障时,主轴运行在加/减速状态?

(3)发生的故障现象

? 画面显示是否正常?

? 报警画面显示的内容?

? 如果加工尺寸不准确:

1)误差大小?

2)位置显示画面的尺寸是否正确?

3)偏置量设定是否正确?

(4)关于其他信息

? 装置附近是否有干扰发生源:故障发生频率低时,考虑电源电压的外部干扰因素的影响,要确认在同一电源上是否还连接其他机床及焊机,如果有,应检查故障发生时,是否有设备在启动(或运行)。(干扰电源的检查)

? 在机床方面,对干扰是否采取有措施?

? 对于输入电压应确认:

1)电压有无变动?

2)有无相间电压?

3)是否供给标准电压?

2、根据报警信息进行故障诊断

现在的数控系统自诊断技术越来越先进,许多故障数控系统都可以检测出来,并产生报警及给出报警信息。当出现故障时,有时在显示器上显示报警信息,有时在数控装置上、装置上和驱动装置上还会有报警指示。这时要根据《手册》对这些报警信息进行分析。机床广家设计的plc程序越来越完善,可以检测机床出现的故障并产生报警信息。在机床出现报警时,要注重报警信息的研究和分析,有些故障根据报警信息即可判断出故障的原因,从而排除故障。

例如一台使用西门子810系统的数控沟道磨床,开机后就产生1号报警显示"batteryalarmpowersupply很明显指示数控系统断电保护电池没电,更换新的电池后(注意:一定要在系统带电的情况下更换电池),将故障复位,机床恢复正常使用。

3、利用pl(m)c的状态信息诊断故障

很多数控系统都有plc输人、输出状态显示功能,如siemens810系统diagnosis菜单下的plcstatus功能、fanuc0系统dgnosbbbbb软件菜单下的pmc状态显示功能,日本mitsubishi公司meldasl3系统di-agn菜单下的plc-i/f功能、日本okuma系统的checkdata功能等。利用这些功能,可以直接在线观察plc的输人和输出的瞬时状态,这些状态的在线检测对诊断数控机床的很多故障是非常有用的。

数控机床的有些故障可以根据故障现象和机床的原理图,查看plc相关的输人、输出状态即可确诊故障。

数控机床出现的大部分故障都是通过plc装置检查出来的。plc检测故障的机理就是通过运行机床厂家为特定机床编制的plc梯形图(即程序),根据各种输人、输出状态进行逻辑判断,如果发现问题,产生报警并在显示器上产生报警信息。对一些plc产生报警的故障,或一些没有报警的故障,可以通过分析plc的梯形图对故障进行诊断,利用nc系统的梯形图显示功能或者机外编程器在线跟踪梯形图的运行,可提高诊断故障的速度和准确性。

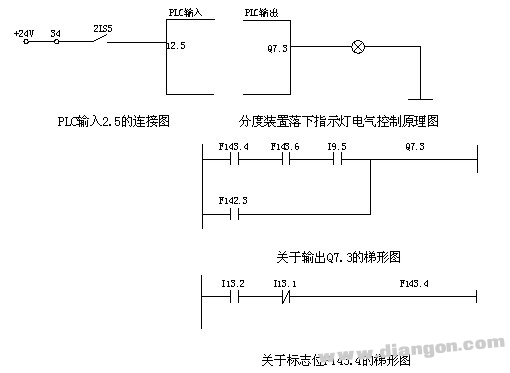

例如一台数控磨床出现报警6025“dresser arm lower time out”,指示修整臂下落超时。检查修整器的状态,发现修整器已经落下。手动抬起落下修整器正常没有问题,根据电气原理图,修整器落下是由位置开关2ls5检测的,开关2ls5接人plc的输人12.5,如图2-5所示。在系统diagnosis菜单下找到plcstatus功能,在线检查12.5的状态,发现不管修整器落下还是升起,12.5的状态一直是“0”说明plc没有接收到修整器到位信号。检查到位开关2ls5并没有发现问题,检查12.5的端子电平为“0”,说明plc的输人口没有问题,后检查线路连接,发现开关2ls5在电源端子34上的电源连线脱落,重新将开关连线连接到电源后,机床故障消失。

4、利用pl(m)c程序(梯形图)跟踪法确诊故障

数控机床出现的绝大部分故障都是通过plc程序检查出来的。有些故障可在屏幕上直接显示出报警原因,有些在屏幕上有报警信息,但并没有直接反映出报警的原因,还有些故障不产生报警信息,只是有些动作不执行。遇到后两种情况,跟踪plc梯形图的运行是确诊故障的很有效的方法。fanuc0系统和mitsubishi系统本身就有梯形图显示功能,可直接监视梯形图的运行。西门子数控系统因为没有梯形图显示功能,对于简单的故障可根据梯形图通过plc的状态显示信息,监视相关的输人、输出及标志位的状态,跟踪程序的运行,而复杂的故障必须使用编程器来跟踪梯形图的运行。

例如一台采用西门子810系统的数控磨床,开机后机床不回参考点,并且没有故障显示。检查控制面板发现分度装置落下的指示灯没亮,为了安全起见,只要分度装置没落下,机床的进给轴就不能运动。但检查分度装置,已经落下没有问题。根据机床电气原理图,如图所示,plc的输出q7.3控制面板上的分度装置落下指示灯。为此查看plc梯形图。

有关q7.3的梯形图在pb12的21块中,如图2-7所示。用编程器在线观察梯形图的运行,发现标志位f143.4没有闭合,致使输出q7.3没有电。标志位f143.4指示工件分度台

在落下位置,其控制梯形图在pb10的8块中,如图2-8所示。用编程器查看这部分梯形图,发现由于输人113.2的触点没有闭合,导致f143.4没有电。根据如图2-9所示的电气原理图,plc输人113.2接的是检测工件分度装置落下的接近开关13ps2。将分度装置拆开,发现机械装置有问题,不能带动驱动接近开关的机械装置运动,113.2始终不能闭合。将机械装置维修好后,机床恢复了正常使用。

5、利用机床数据维修机床

数控机床有些故障是由于机床数据设置不合理或者机床使用一段时间后需要调整。遇到这类故障将相应的机床数据做适当的修改,即可排除故障。

例如一台采用西门子公司siemens系统的数控磨床,在磨削加工时发现,有时输人的刀具补偿数据在工件上反映的尺寸没有变化或者变化过小。根据机床工作原理,在磨削加工时z轴带动砂轮对工件进行径向磨削,x轴正常时不动,只有要调整球心时才进行微动,一般在往复 0.02mm范围内运动,因为移动距离较小,可能丝杠反向间隙会影响尺寸变化。

在测量机床的往返精度时发现,x轴在从正向到反向转换时,让其走0.01mm,而从千分表上没有变化;x轴在从反向到正向转换时,亦是如此。怀疑滚珠丝杠的反向间隙有问题,研究系统说明书发现,数控系统本身对滚珠丝杠的反向间隙具有补偿功能,根据数据说明,调整机床数据2201反向间隙的补偿数值,使机床恢复了正常工作。

6、单步执行程序确定故障点

很多数控系统都具有程序单步执行功能,这个功能是在调试加工程序时使用的。当执行加工程序出现故障时,采用单步执行程序可快速确认故障点,从而排除故障。

例如一台采用西门子公司840d系统的数控磨床,在机床调试期间,外方技术人员将数控装置的数据清除,重新输人机床数据和程序后,进行调试;在加工工件时,一执行加工程序数控系统就死机,不能执行任何操作,关机重新启动后,还可以工作,但一执行程序又死机。怀疑加工程序有问题,但没有检查出问题,并且这个程序以前也运行过。当用单步功能执行程序时,发现每次死机都是执行到子程序l110的n220时发生的,程序n220语句的内容为g18d1,是调用刀具补偿,检查刀具补偿数据发现是0,没有数据。根据机床要求,将刀具补偿值p1赋值10后,机床加工程序正常执行,再也没有发生死机的现象。

7、直观观察法

直观观察法就是利用人的手、眼、耳、鼻等感觉器官来寻找故障原因。这种方法在维修中是非常实用的。

例如一台淬火机床,在开机回参考点时,y轴不走,观察故障现象,发现在让y轴运动时,y轴不走,但屏幕上y轴的坐标值却正常变化,并且观察y轴伺服也正常旋转,怀疑伺服电动机与丝杠间的联轴节损坏,拆开检查确实损坏,更换新的联轴节故障消除。又如一台数控沟道磨床开机后有时出现11号报警,指示ums标识符错误,可能是机床制造厂家存储在ums中的程序不可用,或在调用的过程中出现了问题。出现故障的原因可能是存储器模板或者ums子模板出现问题。将存贮器模板拆下检查,发现电路板上a、b间的连接线已腐蚀,接触不良,将这两点焊接上后,开机测试,再也没有出现这个报警。

8、测量法

测量法是诊断机床故障的基本方法,当然对于诊断数控机床的故障也是常用方法。测量法就是使用、、逻辑测试仪等仪器对线路进行测量。

例如一台采用西门子系统的外圆磨床,在起动磨轮时,出现7021(grinding wheel speed)号报警,指示磨轮速度不正常,观察磨轮发现速度确实很慢。分析机床的工作原理,磨轮主轴是通过西门子伺服模块6sn1123-1aa00控制的,而速度给定是通过一滑动变阻器凡来调节的。这个变阻器的滑动触点随金刚石滚轮修整器的位置变化而变化,从而用模拟的办法保证磨轮直径变小后,转速给定电压提高,磨轮转速加快,使磨轮的线速度保持不变。线路连接如图2-10所示,测量伺服模块的模拟给定输人56号和14号端子间的电压,发现只有2.6v左右。因为给定电压低,磨轮转速低。根据原理分析,r3在磨床内部,其滑动触头跟随砂轮直径的大小变化,因为机床内工作环境恶劣、容易损坏,并且测量r1和r2没有问题,电源电压也正常。为此将ra拆下检查,发现电缆插头里有许多磨削液,清洁后,测量其阻值变化正常,.重新安装,机床故障消除。

又如一台数控磨床z轴找不到参考点,这台机床在机床回参考点时x、y轴回参考点时没有问题,z轴回参考点时,出现压限位报警,手动还可以走回。观察z轴回参考点的过程,在压上零点开关后,z轴减速运行,但不停一直运动到限位才停止。根据原理分析认为,可能编码器零点脉冲有问题,用示波器检查编码器的零点脉冲,确实没有,购买新的编码器换上后,机床正常工作。

9、互换法确定故障点

有些关于系统的故障,由于涉及的因素较多,比较复杂,采用互换法可以快速准确定位故障点。

例如一台出现故障,主轴旋转时,出现7006号报警,指示主轴速度超差,观察主轴确实也旋转了,但屏幕上没有显示主轴实际转速,怀疑主轴编码器有问题,将该机床的主轴编码器与另一台机床的主轴编码器对换,另一台机床出现7006号报警,从而确定为主轴编码器损坏。

又如一台数控车床在正常加工时突然掉电,按系统启动按钮:,系统启动不了,面板上的指示灯一个也不亮。测量系统电源的5v直流电源,在启动按钮按下瞬间,电压上升,快速下降至0。怀疑系统电源模块有问题,但换上备用电源模块,故障依旧,说明电源模块没有问题。继续检查发现主轴编码器连接电缆破损,一根线与地短路,处理后机床恢复正常使用。

10、原理分析法

原理分析法是排除故障的基本方法,当其他检查方法难以奏效时,可以从机床工作原理出发,一步一步地进行检查,终查出故障原因。

以上介绍了诊断数控机床故障的10种方法。在诊断机床故障时,这些方法往往要综合使用,单纯地使用某一方法很难奏效。这就要求维修人员要具有一定的维修经验,合理地、综合地使用诊断方法,使机床故障能够尽快地排除。

,数控机床是当代高新技术机、电、光、气一体化的结晶,电气复杂,管路交叉林立。如何能迅速找出故障、隐患,并及时排除?如何能维修好这些昂贵的设备?这可能是摆在维修人员面前的一道难题。那么如何去解决这一难题呢?我觉得必须做到以下的“五要”,要多看资料、要多问多请教别人、要多作数据记录多作、要多思多想、要多观察多实践。

1.要多看资料

要多看数控系统资料。每一台机床都会配有所使用的数控系统的相关资料,如操作说明书、参数说明书、维修说明书等等。多看数控系统资料的目的是要了解各种数控系统和plc可编程序控制器的特点和功能;要了解数控系统的报警及排除方法;要了解nc, plc机床参数设定的含义;要了解plc的编程语言;要了解数控加工程序编程的方法;要了解控制面板的操作和各菜单的内容;要了解主轴和走刀电动机的性能和驱动器的特征等等。往往数控资料一大堆,怎么看?主要要突出重点,搞清来龙去脉,作为一名维修人员,重点是吃透数控系统的基本组成和结构,掌握方框图、动力线和信号线的走向,灵活运用数控系统所提供的维修功能,了解各led指示灯的含义。搞清参数的设定方法和各个参数的含义及其调整方法。后学习一下数控加工程序的编制和各种指令的含义和使用方法。但每部分内容要有重点的了解、掌握。

要多看电气图。机床上的每一个电气元件,比如:、、等,以及plc的输入、输出,要在电气图样上一一注明。举一个简单例子来说,比如km 1为液压泵电动机m1起动的接触器,一般在图上注出其常开、常闭触点的去向。可在其对应的某页上的常开或常闭触点km1,注明内容为液压泵电动机开。对于大型的数控机床的电气图有几十页,甚至上百页,要看懂表明每个元件的功能要花很长时间。有时,一两次可能

还搞不清楚该元件的作用,要多看,消化后再写上。刚才讲到的起动液压泵电动机m1,也应清楚标明是plc的哪一外输出带动接触器km1动作的,要做到来龙去脉一清二楚。而对电气线路图中的某些方框图,比如每个轴的驱动器只有一个方框图,只要了解某控制条件(通断情况),对于更详细的东西可等有空再研究、考虑。各个国家的电气符号是不一样的,要清楚了解。对于制造厂所编写的厚厚的几本plc语句表,也要多看,掌握其编程语言,在看懂的基础上进行中文注译。这样可以大大节省以后排除故障的时间,如果等发生故障后再去熟悉了解电气图、plc语句表,势必要花费大量时间,还往往会造成错误的判断。

要多看液压、气动图。在数控机床中,液压、气动和电气是相互依存,密不可分的。在进行故障分析的时候,将液压、气动和电气图样放在一起相互参照阅读,可做到事半功倍的效果。如主轴锁紧刀具是由哪个电磁阀动作的?对应的plc输出、输入是哪几个?在图上用自己容易看懂的语言进行标注,这样从电气到机械动作一竿到底,特别对机电关系比较密切的部分要重点了解。既懂电又懂机,,掌握多种本领,这样解决问题的本领就大了。

要多看外文资料,提高自己外文的阅读能力。当今世界新、先进的数控技术都是掌握在外国人的手里,也就是说其资料必然是使用外文编写的。当被翻译成中文的时候,内容就开始落后了。不懂得外文,特别是英语,就无法看懂大量的新、先进的外文技术资料,单依靠翻译,往往不太理想。看外文版的技术资料,开始时比较吃力,生字多,多看多记后,常用的单词也就这么多,以后看起来就流畅了,一个称职的维修人员要基本掌握语言工具。

2.要多问多请教别人

如果专家来你厂安装调试机床,你有机会参加那是好的事情了。这是二次好的学习机会,因为能从中获得大量的手资料和机床调试的方法及技巧。比如在激光测定各轴精度后,电气如何进行修正的办法等。要多问,不懂就要搞清楚。通过这段时间,会有极大的收获,能够获得不少机床厂家内部用于装配调试的资料和手册(对用户是保密的)。当机床投入正式生产之后,也应该经常与机床厂家和专家保持密切的联系。通过fax、e-mail,询问获得解决机床故障疑难的办法及有关资料,还可得到特殊、专用的备件,这是非常有益的。对数控系统的代理商,比如siemens, fanuc等公司也应保持良好的关系。多询问,也可及时得到该数控系统深一步的资料及有关备件,还可有机会参加有关数控系统的专题学习班。

发生故障后,要向数控机床操作者详细询问故障的全过程,不要不问,或者随便问一下就了事,这样往往得不到正确的现场资料,造成错误的判断,使问题复杂化,延长了机床的修复时间。要多问,问详细一点,了解故障出现的全过程(开始、中间、结束),产生过什么报警信号,当时操作过什么,碰过什么,改过什么,外界环境情况如何?要在充分调查现场,掌握手材料的基础上,把故障问题正确地列出来,实际上已经解决了问题的一半,再分析解决。对于经验丰富的操作者,他们对机床操作熟悉,加工程序熟悉,机床常见病十分了解,与他们密切配合,对于迅速排除故障十分有利。

当其他维修人员在维修机床,而你没有去时,等他们回来后,也应多问一声,刚才发生了什么毛病?他是如何排除的?请他介绍其排除方法。这也是一种较好的学习机会。学习他人正确的排除故障的技巧和方法,特别是向经验丰富的老维修人员学习,把他们的本领学到手,提高自己的水平。

3.要多作数据记录多作

在日常维修保养数控机床的过程中,要记录有关的各种参数,重点记录机床调整好后的各种有关参数,如nc机床参数、plc机床参数、plc程序,以及主轴和各伺服电动机的电流、电压、转速等数据。还要记下电柜中继电器、接触器等在通电和正式加工时的状态(闭合还是断开),以及plc所有输入、输出led发光的状态(亮暗、闪烁),或者记录下屏幕上plc状态x(输入位)、y(输出位)是0还是1。这样记录下来对以后分析判断故障有极大好处。

随身带上笔记本,把每天发生的故障,特别是发生过的故障,如何排除的过程一一记录下来,人的脑子时间长了易忘记,“好记性,不如烂笔头”。数控机床有的故障往往会重复出现,经常是这几个故障,只要查一下当时是如何解决的,几分钟就可排除故障,既快又好。如果公司设立有设备报修记录,在排除故障后,记好故障的排除方法,装订成册进行存档。这样,一台数控机床完整的历史档案就有了。

4.要多思多想

要多思,要开阔视野。在对数控机床的修理时,往往不够冷静,没有很好地全面分析故障,钻牛角尖。曾经有一个故障,werner的y轴在加工中突然停机,屏幕上曾多次出现y轴光栅尺脏的报警,当时就事论事地清洁光栅尺及光栅头2次,结果还是停机。花了几天时间还没有解决,后才找到了真正的原因。原因是y轴光栅头到放大器之间的导线出了问题。

由于y轴移动时蛇皮管长期弯曲,导致其中一根位置反馈线到某一位置折断引起机床停机。当时,只注意静态,忽略了动态,曾经出现过控制回路开路报警,但未引起足够的重视。应该把所发生的报警、故障情况全部列出来,通过由表及里,去伪存真,进行综合判断和筛选,预测发生故障的大可能性,随后进行排除。“山穷水尽疑无路,柳暗花明又一村”,多思,给你指明了方向。

5.要多观察多实践

对于维修人员来说,要胆大心细,敢于动手。只会讲,不动手,修不好数控机床。要熟悉情况后再动手,不要盲目,否则会扩大故障,造成事故,后果不堪设想。还要善于动手,要上机熟悉机床的操作面板和各菜单的内容,做到操作自如。也要充分利用数控机床的自诊断技术来迅速地处理解决故障。现在数控技术越发展,其自诊能力越来越强。

数控机床故障复杂,千变万化,但只要认真对待,就一定能够依靠自己的力量,把数控机床用好、修好、管好。