西门子模块6ES7 214-1AG40-0XB0

新的设计*避免了CPU重启时带来的增塑剂积累过慢的问题、减少了废品数量,这样的设计不会影响正常生产状况时增塑剂含量的稳定性。

(2) 对滤棒剔除支数的计算策略

在纤维滤棒成型机的生产中,为保证滤棒质量,每当速度低于一定的设定值时,机组就会剔除此时的滤棒。此时机组的速度是不断变化的,按通常方式无法计算出具体的剔除支数。这对统计生产效率带来了相当的困难。

笔者可以得到动态的车速反馈,但这条反馈曲线是不断波动和变化的非线性曲线。对于非线性曲线,数学上只能够采用面积积分求解的计算方法。对于此项目就是要求给出一定时间内主电机的圆周行程,即机组一段时间内所生产的滤棒长度。

从这一角度出发,笔者考虑采用了对车速进行模拟积分的计算方法,即从积分的基本定义出发,求出剔除时间内的滤棒生产长度L=Σ(Δv*Δt),再除以单个滤棒长度得剔除支数的计算方法。

按照积分的定义要求,积分求解是在一定条件下才能够成立。这个条件就是Δt要足够的小即Δt→0。在实际过程中,近似认为Δt=20ms时可以满足条件。此时,计算得出的滤棒支数与实际滤棒支数的误差在±3支以内。在精度上,以高生产速度3300支/分钟计(此时滤棒长度为120mm),±3支的精度是*可以满足精度要求。笔者认为只要将Δt控制在20ms时就可以满足积分求解的条件。

原系统的PLC扫描一周的时间高达几十毫秒,显然不满足要求。而此项目采用的S7-315-2DP,其单指令扫描周期为10μs级、整个扫描周期被缩短为7~8ms,这样就满足了积分计算的要求。

(3) 对拼接纸圈的控制策略

改造之前,纤维滤棒成型机执行的是降低运行速度再进行纸圈拼接。这种降速接纸方式对实际生产是不利的:每次降速都会造成车速的大幅度变化,影响了滤棒的质量。为消除这种影响,笔者采用了不降速拼接的方法。

不降速拼接和降速拼接并没有本质的区别:两者采用的接纸动作一样,两者只是在机械结构和电气控制元件上有区别。接纸速度的提高势必使纸圈的静摩擦力同等上升。如果转速斜坡率过高会产生很大的静摩擦力,该力会撕裂纸圈。如果转速斜坡率过低,拼接时的纸圈浪费将增加。

为避免烦琐,该项目放弃变频器对接纸电机转速的分段控制。为求出静摩擦力和纸圈长度两者之间的优控制,笔者对接纸电机上升时间采取优筛选法。通过优筛选法得到的电机上升时间大约为3.4s。考虑到生产情况及电磁阀等器件的时滞效应,将这一时间放宽为3.5s。

3 程序设计

程序设计采用了结构化设计,将所需实现的各主要功能编制成为S7-300中的用户功能块(FC块),在主程序循环模块(组织块OB1)中调用这些已经编制好的子程序。

程序设计分成硬件设计和软件设计两方面。在硬件方面针对系统要求进行设计,在软件方面则按需要编制了速度计算模块、报警和故障模块、伺服电机执行模块、增塑剂执行模块、生产统计计算模块等FC块和预设、保持系统及生产数据的数据块DB块。

(1) 硬件设计与组态

本系统在S7-300的硬件方面采用了1块PS307 5A电源模块,1块CPU-315-2DP,4块24V/0V SM321数字量输入模块,3块24V/0.5A SM322数字量输出模块,1块FM352-2高速计数模块,2块SM331模拟量输入模块,1块SM332模拟量输出模块以及用于DP总线通讯的IM153-1通讯模块1块。

S7-300外围设备为5个伺服电机的DP通讯端。

对上述硬件按要求进行组态,分别占据Profibus-DP通讯端的2、3~7和9号站,具体硬件组态如图3所示。

(2) 软件设计

由于编制的用户功能模块很多,限于篇幅,在这里不能一一作出介绍。以下介绍几个比较重要的用户功能模块。

① 数据块组(Group of Data-Blocks)

数据块组由一系列数据块组成。这些数据块除了一部分是S7-300程序中FB(功能块的一种)所要求的之外,其他的数据块都是用户自定义的。这是因为生产中机组的一些系统和生产数据必须被预设或保存。由于S7-300内部保持型M区的保存数量相对不足,例如:CPU315-2DP中整个可使用的M区的容量仅1024Bytes。程序运行中所大量使用中间参数也需要不可重复的地址空间,将大部分的数据(特别是在触摸屏上显示的参数)编制成保持型DB块。

② 速度计算模块(FC for Speed)

机组的高生产能力为400m/min,在许多烟厂并不需要一直运行在高速度下。该项目提供可从触摸屏上选择5档不同的车速系统,本模块就是将无序设定的参数按由大到小的方式降序排列,并在触摸屏上以这种次序显示出来。在程序内部,本模块会进行数据转换并将转换后的数据提供给伺服电机执行模块 ③ 伺服电机执行模块(FC for Servo-Motor)

在得到速度计算模块和一些其他模块(如开松辊参数模块等)的数据后,伺服电机执行模块会向对应的伺服控制块发出指令和接收伺服电机状态参数。指令包括伺服控制字、车速命令、快停命令、上升时间和下降时间等,状态参数包括电机当前运行速度等。这些指令和参数通过过程通道和参数通道两种方式控制“一主三从"共计4个伺服电机。

④ 增塑剂执行模块(FC for Glyceride-Motor)

控制增塑剂的伺服电机是相对独立于其他伺服电机,控制结构类似于主电机。增塑剂执行模块通过内部计算得到增塑剂伺服电机的运行速度。由于存在增塑剂软件补偿的问题,高速和低速运行的参数为不同的两组参数,程序按设置发送。这是这个模块区别于伺服电机执行模块的地方。

⑤ 生产统计计算模块(FC for Statistics)

由于要在生产中向工作人员提供实时的生产状况,编制了这个功能块,这样就可以通过多次反复调用FC205来得到各班次的生产状况。这样节约了编程的时间和工作量,也减少了程序编写出错的隐患。

4

该控制系统全面提高了纤维滤棒成型机组的总体性能,控制功能得到完善和提升。将旧的交流变频控制系统升级为由S7-300控制下交流伺服系统,使KDF2型纤维滤棒成型机具有新的竞争力。

考虑到今后烟厂信息集成化和网络化数据采集的需要,这里使用的S7-300已经预留了数据采集端口,在程序中也进行了相应的处理。这无疑又增强了机组的生命力。

西门子S7-400HPLC在PROFIBUS网络系统中的应用

文中用西门子S7-400HPLC完成联锁功能,构成PROFIBUS-DP/MPI分布式网络系统,这样整个联锁系统安全可靠。通过介绍DP/MPI网的概念和实现,结合唐山钢铁公司焦化站联锁实例,着重阐明用PLC实现DP/MPI网络,以解决该联锁系统中分布式输入输出等。经现场调试、安装,整个网络运行良好,安全可靠地实现和完成车站信号联锁系统的联锁功能,应用前景很好。

引言

车站联锁系统是铁路信号系统中的一个重要组成部分,它的主要任务是控制车站中的信号机和道岔,并且对信号灯状态进行处理和对进路进行选择等。随着铁路信号系统的信息化发展,微机联锁系统必然取代旧式的电气联锁系统。

就国内外现状来看,大多采用上、下位机的办法来实现对车站信号的控制;有些微机联锁系统中,下位机主要实现数据的采集、命令发送、数据输出等,而把主要的联锁功能置于上位机,这样一来,上位机负担太重,一旦上位机产生故障,不能保证系统的安全性、可靠性。如果能够将联锁功能块置于下位机,下位机安全性、可靠性比较高,那么整个系统

的安全性、可靠性就能够得到有效保证。

在以前的微机联锁系统中,用工业控制机作为下位机,实现联锁功能,但不能保证系统冗余,这样就不能保证整个系统的安全性、可靠性。就要不断更新和研究,寻求更完善的、更可靠的硬件、软件环境,以提高系统性能和安全系数。用西门子PLC完成联锁功能,构成PROFIBUS-DP/MPI分布式网络系统,这样整个联锁系统安全可靠。

PROFIBUS现场总线技术是随全数字信号系统的发展而产生的,是由德国组织开发的工业现场总线协议标准——PROFIBUS现场总线标准(DIN19254)。

PROFIBUS是近年来上为流行的现场总线,也是目前数据传输率快的一种现场总线(传输率可达12M波特),在很多领域内广泛应用。它是不依赖于生产厂家的、开放式的现场总线,各种各样的自动化设备均可通过同样的接换信息。

PROFIBUS-DP(DistributedI/OS-分布系统)是一种经过优化的模块,有比较高的数据传输率,适用于系统和外部设备之间的通信,远程I/O系统尤为适合。它允许高速度周期性的小批量数据通信,适用于对时间要求比较高的自动化场合。

笔者将以S7-400HPLC为例,结合其在铁路信号中的应用,探讨实现PROFIBUS-DP/MPI网络系统原理和方法。

PROFIBUS-DP/MPI网的性质和特点

PROFIBUS-DP适用于现场层的高速数据传送。主站周期地读取从站的输入信息并周期地向从站发送输出信息。除周期性用户数据传输外,PROFIBUS-DP还提供智能化现场设备所需的非周期性通信以进行组态、诊断和报警处理等。

DP网的协议结构

PROFIBUS定义了各种数据设备连接的串行现场总线的技术和功能特性,这些数据设备可以从底层(如传感器、执行器层)到中间层(如车间层)广泛分布。

PROFIBUS连接的系统由主站和从站组成。主站一般要复杂些;从站为简单的外围设备,典型的从站为传感器、执行器及变送器,它们没有总线控制权,仅对接收到的信息给予回答,或者主站发出请求时回送给主站相应信息。从站只需要协议的一小部分,实现起来非常方便。

PROFIBUS协议结构是根据ISO7498标准,以开放式系统互联网络(Open System Interconnection,OSI)作为参考模型,该模型共有7层,PROFIBUS-DP定义了其中的、二层和用户接口。第3到7层未加描述。

图1为ISO/OSI参考模型与PROFIBUS体系结构比较。用户接口规定了用户及系统以及不同设备可调用的应用功能,并详细说明了各种不同PROFIBUS-DP设备的设备行为。物理层采用EIARS-485双绞线或光纤,连接器采用RS-485标准的9针D型插座。数据链路层提供了介质存取控制功能、数据的完整性检查以及传输执行的协议,在PROFIBUS中称第2层为现场总线数据链路(FDL)(包括介质访问存取控制(MAC)子层、现场总线链路控制(FLC)子层、现场总线管理(FMA1/2)子层),采用混合介质存取协议,对应于DIN(E)19245,支持单主或多主系统,主或从设备,大站数为126。它包括主站之间的数据传输的令牌环方式和从站之间的主-从方式。PROFIBUS第7层包括底层接口(LLI)、现场总线信息规范(FMS)和现场总线管理(FMA7)。

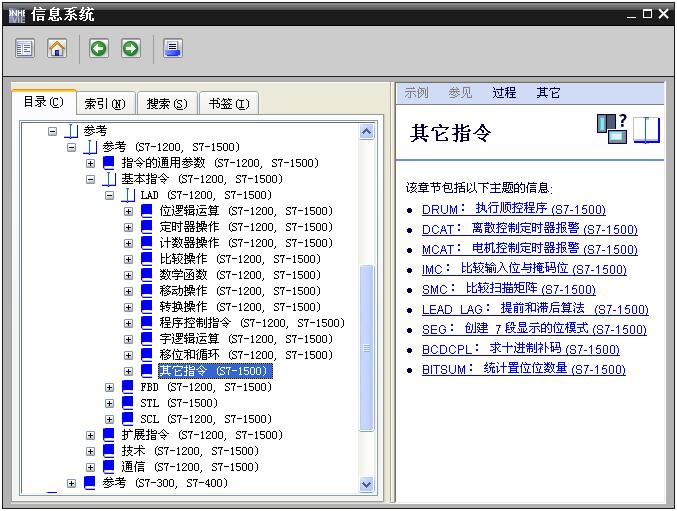

S7-1200和S7-1500指令的比较

下图是博途的STEP7 V12帮助中的指令概览。可以看出,S7-1200和S7-1500的指令是兼容的,S7-1200的指令是S7-1500的指令的子集。可以认为S7-1200是精简版的S7-1500。如果暂时没有条件使用S7-1500,可以先使用S7-1200,为今后使用S7-1500打下基础。

1.可用的编程语言

S7-1500和S7-1200都能使用梯形图(LAD)、功能块图(FBD)和结构化控制语言(SCL)语言。为了和S7-300/400兼容,S7-1500还可以使用STL语言。

2.指令的比较

1)S7-1500的基本指令比S7-1200多9条指令。

2)扩展指令中只有S7-1500有PROFIenergy(使用 PROFINET 进行能源管理)指令。S7-1500比S7-1200多11条指令。

3)“技术"类指令S7-1500比S7-1200多5条高速计数器指令。

4)“通信"类指令S7-1200比S7-1500多3条发送电子邮件的指令。

S7-1200 间接寻址指令的应用

S7-1200的间接寻址需要通过数据块中的数组来实现。指令FieldRead通过索引(又称为下标)变量从数组中读取数值,指令FieldWrite 通过索引变量向数组中写数值,使用这两条指令可以实现间接寻址。

索引变量是间接寻址中的地址指针,它的值是要读写的数组元素的索引值。地址指针就像收音机调台的指针,改变指针的位置,指针指向不同电台。改变地址指针中的索引值,指针“指向"数组不同的元素。间接寻址的优点是可以在程序处理期间,通过改变指针的值动态地修改指令中的地址。

生成一个名为“数据块1"的全局数据块DB2,在数据块中生成名为“数组1"的数组Array[1..10] of Int,其元素的数据类型为Int。

这两条指令没有列入指令列表和指令列表,编程时将收藏夹中的空逻辑框插入程序,点击其中红色的“??",打开下拉式列表框,可以看到列表框底部的指令FieldWrite或FieldRead。点击生成的指令框中的“???",用列表设置要写入或读取的数据类型为Int(见下图)。两条指令的参数MEMBER的实参必须是数组的个元素“数据块1".数组1[1]。

指令的输入参数索引值“INDEX"是要读写的数组中的元素的下标,数据类型为DINT(双整数)。参数“VALUE"是要写入数组元素的值或要读取的数组元素的值。

下图中的FieldWrite指令将常数25写入数组1中的元素“数组1[3]"。FieldRead指令读取数组元素“数组1[3]"的值,将它保存到MW20。改变INDEX的值,可以读写别的数组元素的值。

在 S7-1500 自动化系统中,必须区分以下两种不同电源:

= 系统电源 (PS)

系统电源连接到背板总线(U 型连接器)并专门为背板总线提供内部所需的系统电压。这种系统电压将为模块电子元件和 LED 指示灯供电。 CPU 或接口模块未连接到24 VDC 负载电流电源时,系统电源还可以为其供电。

= 负载电流电源 (PM)

负载电流电源为模块的输入/输出电路以及传感器和执行器进行供电。 在某些情况下还需要使用负载电流电源为 CPU 和系统电源提供 24 VDC 电压。 在通过系统电源为背板总线提供电压时,可选择为 CPU 提供 24 VDC 电压。

= 各个模块用电功率的自动诊断

有了这个功能,能够让我们方便的了解到系统的电源配置的科学性和合理性,这个功能集成在博途软件中,需要和S7-1500配合使用。

Figure9模块用电功率的自动诊断

= 机架支持的模块数量

S7-1500机架可以支持32个模块,为了保证所有的模块都能够可靠的接受供电,S7-1500机架支持3组的电源分段。以前S7-300系统机架只支持8个信号模块的时代已经一去不复返了。

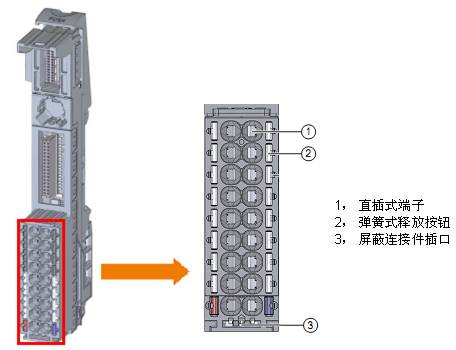

图 1 ET200SP系统组成

一个典型的baseUnit如下图所示: 电 话:(同号)

图 2 baseUnit及其接线端子

baseUnit根据功能不同可分为多种类型,包括A0,A1,B0,C0,D0等几大类。

A0:适用于数字量模块,通讯模块,以及部分模拟量模块;

| 合阐时大功率电机不能运转并有很大的机械噪声三五分钟后电机会烧掉.小功率电机能够运转但运行无力绕组一相发热后会烧掉。 电机缺相原因是因为供电线路没有把三相电压供给电机,一般是接触器或断路器再有就是线路断线,现象是空载时假如电机能转会瞬间发热并嗡嗡响,转动无力,重载时只是嗡嗡响并瞬间高热,如果断电不及时就会烧毁电机。 对于三相异步电动机,正常运行的情况应该是三相对称的交流电流通入三相对称的定子绕组中产生圆形的旋转磁场,当三相电流缺掉一相后.电机将会出现不正常的运行现象,电机造成缺相故障的原因主要有以下几种情况。 1、电源缺相 三相电源接入交流电动机之前。该电源已少一相或两相(电源已经出现问题,三相熔断器中的一相熔体被烧断),它可造成电机无法启动或启动运转异常。 2、电动机接线盒中接线柱松脱 电机定子三相绕组中一相绕组断开。从而造成电机运行缺相。 3、连结头虚接或分断 供电线路中的连结头出现虚接或可能受到外力而分断,也会使得电动机缺相。 4、控制回路造成缺相 控制回路中的接触器、继电器长期使用,触点可能存在一定程度的氧化。引起接触不良,或元件动作机构长期磨损。这些电气元器件,当受到电动机启动电流(一般为额定电流的5-7倍)的冲击,或受到机电设备的震动或运动机构卡住失灵等而误动作,定子绕组由此而缺相。 5、绝缘老化 电机在运行相当一段时间后,定子绕组的绝缘可能出现老化(电动机运行的环境温度长期过高。供电电压偏高或者是负载过大时),造成电机定子绕组相间或匝间短路,电机定子绕组也会出现一相或多相断开。 |