西门子主机模块6ES7314-6EH04-0AB0

西门子s7-300数字量输出模块,可控硅输出与晶体管输出有何不同,主要应运于哪方面,哪些数度字量输出模块的输出可直接控制接触器线圈、电磁阀线圈、而不用中间继电器进行过渡。

答:1、西门子PLC的输出模块中有继电器输出,可控硅输出,晶体管输出,这三种输出的区别简单说的话,就是这样的形式:

直流=晶体管;交流=可控硅;交直流=继电器;

晶体管输出速度快,带直流负载

继电器输出开关频率比晶体管低,可以带交流负载或直流负载

晶闸管输出只能带交流负载,响应速度在前两者之间

2、能不能直接输出就要看模块输出的电量是否能满足你的要求了,注意额定电流和负载。能够负载就好。

一般情况下为了保护模块,是要加上的。

1.继电器输出:优点是不同公共点之间可带不同的交、直流负载,且电压也可不同,带负载电流可达2A/点;但继电器输出方式不适用于高频动作的负载,这是由继电器的寿命决定的。其寿命随带负载电流的增加而减少,一般在几十万次至Jl百万次之间,有的公司产品可达1000万次以上,响应时间为10ms。

2.可控硅输出:带负载能力为0.2A/点,只能带交流负载,可适应高频动作,响应时间为1ms。.

3.晶体管输出:优点是适应于高频动作,响应时间短,一般为0.2ms左右,但它只能带DC5—30V的负载,*大输出负载电流为0.5A/点,但每4点不得大于0.8A。

a.继电器:机械式开关装置,噪音大,反映时间长,寿命短,适用于大功率、低频率信号(220V、380V交直流信号)的切换;b.晶体管:电子开关装置,噪音小,反映时间短,寿命长,适用于小功率开关信号传输,可用于高频脉冲信号之输出;c.可控硅:电子开关装置,噪音小,反映速度快,寿命长,可承受大功率信号的传输任务

FB64 “TRCV",接收功能块,如图23所示。"TRECV" EN_R始终为TRUE, ID 填写连接ID,"DATA" 填写接收数据区,输出参数 "NDR" 用于表示新的数据已经收到,输出参数 "LEN" 表示接收的数据长度。本例中连接ID = 1。DB3作为接收数据块,接收数据的字节长度为8,接收作业通过M8.1使能。

图23

FB63 “TSEND",发送功能块,如图24所示。连接ID = 1。DB3为发送数据块,发送字节长度为8,发送作业通过M0.3触发。"TSEND" 发送请求依靠输入参数"REQ"的上升沿来实现,如果“BUSY"位为true时不要触发"REQ"。输出参数 "DONE", "ERROR" 和 "STATUS" 用于评估工作的情况。

图24

FB66 “TDISCON",取消连接功能块,如图25所示。可以根据需要取消ID=W#16#1的连接,作业通过M8.2使能。

图25

4.3下载程序

S7-300侧的组态和编程都完成后,直接下载到S7-300 CPU中,并启动CPU的运行。

5 监控通信结果

对S7-1200和S7-300都组态和编程后,下载所有组态及程序并搭建好网络后,在在S7-1200中将M8.0置位为1,再在S7-300中将M8.0置位为1,两个站的“TCON" 被激活,建立两个站之间的ISO on TCP连接。

连接正常建立后,即可以进行数据的交换。在S7-1200和S7-300站中将 "TRCV" 功能块的EN_R置位为1,使能接收,监控通信结果如图26所示。

通过监控结果可以看到,S7-1200中发送数据块DB3的8个字节数据被发送到S7-300站的DB3中,S7-300的DB3中接收到的数据又被发送到S7-1200的接收数据块DB4中。

图26 在线监控通信结果

电动机作为传动机械装置,输出直接用于驱动负载。在电动机传动系统运转过程中,由于齿槽力矩、电磁效应和加工装配工艺等产生的转矩波动将直接作用到负载上,从而对系统速度平稳性及控制精度产生影响。尤其在轻载和低转速状态下,转矩波动值占电机输出力矩比例明显增大,这种影响更加不能忽略,准确测量转矩波动是电动机实际应用研究中亟待解决的问题。

1.间接测试方法

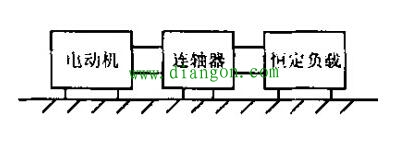

图1:电机工作状况平台示意图

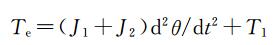

按照动力学原理,角位移的微分是角速度,角速度的微分是角加速度,转动惯量一定时,角加速度与转矩大小成正比。按照这一原理,对电动机运行时的波动现象进行分析(参见图示1),电动机通过联轴器与一恒定负载相连组成工作系统。转矩出现波动时,其运动平衡方程如下式1示:

……1

……1

式中:

Te——为电动机电磁转矩;

T1——为恒定负载转矩;

J1——为电动机转动惯量;

J2——为恒定负载转动惯量;

θ——为电动机旋转时的角位移。

式1表示,工作系统中电动机转矩Te与恒定负载转矩T1之差和角加速度

成正比。只要测量出系统的角加速度,就可以测出电动机转矩波动值。测量角速度的问题则可以转换成测量系统角位移的问题。也就是说,只要测量出系统在旋转时的角位移就可以通过计算求出电动机转矩波动值,进而计算出转矩波动系数。由式1得: ……2

……2

由式1及式3可得:

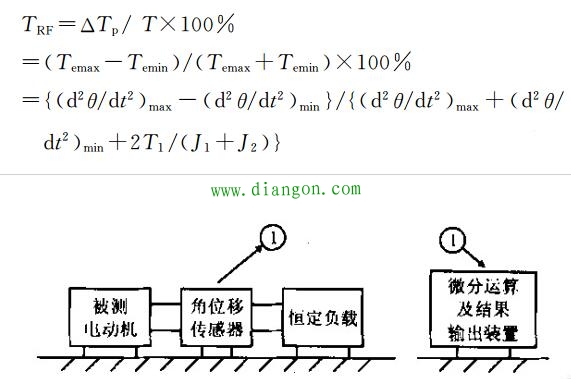

图2:间接法转矩波动测试示意图

转矩波动测试如图上2所示。将被测电动机与角位移传感器以及恒定负载同轴连接,角位移传感器输出接微分运算及结果输出装置。角位移传感器可使用旋转变压器发送机,使用旋转变压器发送机时,其输出信号要通过R/D转换器。接入微分运算及结果输出装置。微分运算及结果输出装置主要靠编程实现。恒定负载装置可使用磁粉制动器。检测时,使被测电动机在规定转速下旋转,并保持其电流恒定。可以给被测电动机施加恒定转矩,也可空载。空载情况比负载情况编程简单,理论上通过编程补偿可得到相同的测量结果。

2.直接测试方法

转矩波动系数的测量可以按照定义通过直接检测转矩变化量通过计算的方法得出。根据国标《GB/T交流伺服电机通用技术条件》介绍,主要采用以下测试方式获取转矩波动系数:

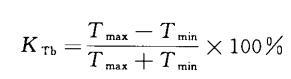

在稳定工作温度下,电机施加额定转矩,并在产品专用技术条件规定的*低转速下运行,用转矩测试仪测量并记录电机在一转中的输出转矩,找出*大转矩和*小转矩,按照下式3算电机的转矩波动系数。 ……3

……3

式中:

KTb——转矩波动系数,%;

Tmax——*大转矩,单位为牛顿米(N.m);

Tmin——*小转矩,单位为牛顿米(N.m)。

这种方法清晰、直观,负载设备动态运行状态下容易引入误差。在此基础上现在测试方式以改进的堵转测试法为*优:用磁粉制动器作为负载,测量电机在额定电流时,转子在360/(2p)(p为电机极对数)范围内均分10点上的堵转转矩,分别找出堵转转矩*大值和*小值,即可利用公式1计算出转矩波动。

堵转测试时,在电机和负载之间接入动态扭矩转速传感器,随着技术发展,新型的扭矩转速传感器满足高精度、快响应的测量需求,可以很好的完成转矩波动测试。